Что входит в блок двигателя. Блок цилиндров: как он появился, развивался и зачем вообще нужен. Монтажные отверстия поршневого пальца в стенке цилиндра

У алюминиевых блоков цилиндров различные концепции и способы изготовления конкурируют друг с другом. При определении параметров блоков

цилиндров соответствующие технические и экономические преимущества и недостатки должны тщательно взвешиваться друг относительно друга.

Нижеследующие главы дают обзор различных видов конструкций блоков цилиндров.

Монтажные отверстия поршневого пальца в стенке цилиндра

Теперь, когда вы видите, как легко определить координаты элементов чертежа, вы можете легко спроектировать шаблон болта или другую 2-мерную компоновку для такой части, как каналы жидкости, трассы печатной платы и т.д. для наших 3 болтов с головкой разрешите использовать это стороне двигателя, давайте использовать следующие координаты.

Назовите эти круги Болт 1 - Болт 3. Теперь, когда первые три болта головы установлены на одной стороне двигателя, нам нужно еще три зеркала с другой стороны, мы можем сделать три способа. Поскольку вы уже должны знать, как сделать первый и второй путь, мы выберем третий способ для этой примерной модели.

Монолитные блоки

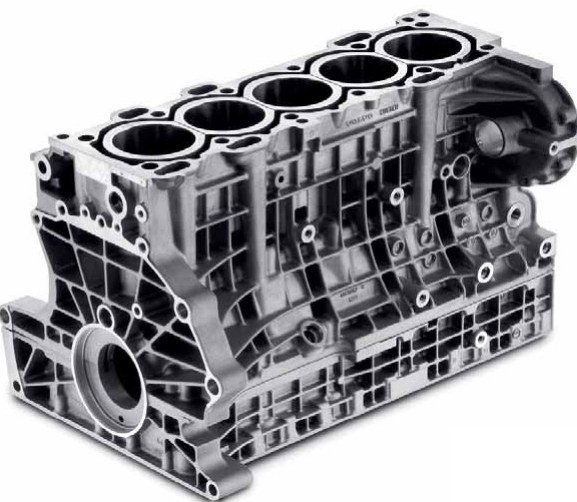

Под монолитными блоками понимаются конструкции блоков цилиндров, которые не имеют ни мокрых гильз, ни привёрнутых основных плит в форме корпуса коренных подшипников - опорной плиты (Bedplate) (изобр. 1). Для получения определённых поверхностей или прочности монолитные блоки могут иметь, однако, соответствующие заливаемые части в зоне отверстий цилиндров (вставки из серого чугуна, LOKASIL®-Preforms), а также заливаемые части из серого или ковкого чугуна и усиления волокном в зоне отверстий под коренные подшипники. Последние, однако, не отражают ещё состояния техники.

Сокращение избыточного материала заготовки из блока

Поэтому, хотя это немного перебор, мы будем отражать эти болты в качестве демонстрации. На этом этапе у вас должен быть базовый блок цилиндров с выбитыми цилиндрами и отмечены места для болтов. Теперь, когда у нас есть отверстия, выделенные для болтов, нам нужно «обрезать» наружную часть заготовки блока до более подходящей формы. Это сделает двигатель более легким, позволит ему охладиться более легко, означая, что для прокатки блока необходимо использовать меньшее количество стали. Подобно рисунку болта, мы будем выкладывать двухмерный рисунок, начертанный форму, которую мы хотим на готовом изделии.

Изображение 1 |

Блоки из двух частей (с опорной плитой)

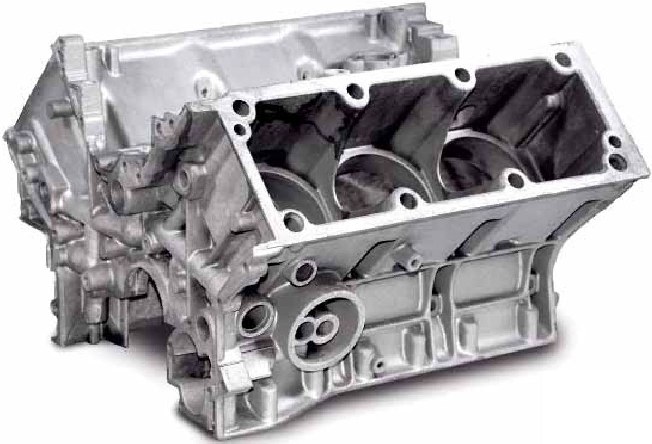

У данной конструкции крышки коренных подшипников коленчатого вала размещены совместно в отдельной опорной плите (изобр. 2). Опорная плита соединена резьбовыми соединениями с картером и усилена залитым в алюминий шаровидным графитом с целью уменьшения люфта в коренных подшипниках, соответственно, чтобы компенсировать большее удельное температурное расширение алюминия. Таким путём достигаются чрезвычайно жёсткие конструкции блоков цилиндров. Как и у монолитных блоков цилиндров, здесь в зоне отверстий цилиндров могут также быть предусмотрены заливаемые части.

До внедрения блока

Мы могли бы нарисовать сплайн-кривую непосредственно с помощью мыши или использовать гибридный подход, как мы использовали для кругов, где мы использовали мышь, чтобы найти приблизительные координаты, а затем набрали нужные нам истинные значения. В качестве руководства мы проведем два правильных многоугольника для каждого цилиндра с многоугольниками, концентрическими с цилиндром.

Конструкция "Open-Deck" с вместе отлитыми цилиндрами

Вы должны видеть, что он щелкает маленькую черную точку либо к краю цилиндра, либо к центру цилиндра, в зависимости от того, где находится ваша мышь по окружности. Это ставит центр многоугольника в центр цилиндра, программа подсказывает нам количество ребер на многоугольнике и радиус, в который он вписан. Изучение с помощью мыши немного похоже, что радиус 30 хорош и введите 14 для количества сторон, но на этот раз оставьте поле «Заполненное» снятым. Если вы не можете зафиксировать привязку к центру цилиндра, вы всегда можете ввести координаты вручную.

|

Изображение 2 |

Конструкция "Open-Deck" с отдельными, свободно стоящими цилиндрами

У данной конструкции рубашка охлаждения открыта к плоскости разъёма головки блока цилиндров, и цилиндры стоят свободно в блоке цилиндров (изобр. 3). Перенос тепла от цилиндров к охлаждающему веществу, благодаря омыванию со всех сторон, равномерный и выгодный. Относительно большое расстояние между цилиндрами влияет, однако, у многоцилиндровых двигателей отрицательно на их конструктивную длину. Благодаря открытой кверху, относительно просто сконструированной полости для охлаждающего вещества, при изготовлении можно отказаться от применения песчаных стержней. Поэтому блоки цилиндров могут изготавливаться как методом литья под низким давлением, так и литьём под давлением.

Добавьте второй многоугольник, также центрированный на левом цилиндре, но этот должен иметь 22 бокового и 45-миллиметрового радиуса. то же два полигона над правым цилиндром. Теперь, когда у нас есть наши направляющие многоугольники, мы готовы нарисовать кривую сплайна, определяющую внешнюю форму блока цилиндров. Вы хотите, чтобы ваша первая контрольная точка была в самой левой точке внутреннего направляющего многоугольника для левого цилиндра. Очень важно, чтобы вы правильно закрывали петли, подобные этому, если вы планируете выдавливать их в твердые объекты, как мы будем с этим.

Конструкция "Open-Deck" с вместе отлитыми цилиндрами

Логическим выводом для уменьшения конструктивной длины блоков цилиндров со свободно стоящими цилиндрами является уменьшение расстояния между цилиндрами. Из-за сдвигания цилиндров они должны быть, однако, исполнены в совместной отливке (изобр. 4). Это положительно влияет не только на конструктивную длину двигателей, но при этом увеличивается и жёсткость в верхней части цилиндров. Таким путём, можно, напр., у шестицилиндрового рядного двигателя сэкономить 60-70 мм на конструктивной длине. Перемычка между цилиндрами может быть при этом уменьшена на 7-9 мм. Данные преимущества перевешивают тот недостаток, что при охлаждении рубашка охлаждения между цилиндрами получается меньше.

Справа вы можете увидеть, как вы закончили сплайновую кривую, как будто перед тем, как нажать кнопку закрытия. Также обратите внимание, что на крайнем левом краю кривой сплайна есть разрыв, хотя он правильно закрыт, это ошибка в поведении программы и в настоящее время фиксируется, в результате ваша кривая сплайна может выглядеть несколько иначе, если вы работают более новая версия программного обеспечения, чем доступно в настоящее время. Теперь мы закрываем окончательный дизайн двигателя. Мы могли бы даже выдавливать разные части рисунка в разные количества, чтобы делать что-то вроде отверстий в отверстиях для болтов, которые просто проходят часть через блок, но разрезают отдельные водяные куртки, которые проходят весь путь.

|

Изображение 4 |

Конструкция "Closed-Deck"

При данной концепции блока цилиндров, в противоположность конструкции "Open-Deck", верх цилиндров до отверстий для входа воды со стороны головки блока цилиндров закрыт (изобр. 1). Это влияет особенно положительно на уплотнение головки блока цилиндров. Преимущества данной конструкции имеются, в особенности, и тогда, если существующий блок цилиндров из серого чугуна должен быть переведён в алюминий. Из-за сравнимой конструкции (уплотняемая поверхность головки блока цилиндров) головка блока цилиндров и уплотнение головки блока цилиндров не должны претерпеть никаких изменений, соотв., только незначительные.

Теперь, когда у вас есть экструдированные фигуры, теперь всего лишь несколько булевых операций для создания окончательной конструкции блока. Пройдите и покажите основные компоненты и все ваши вновь созданные экструдированные объекты. Выберите 6 экструдированных болтов головки в древовидной структуре и присоедините их к объединению.

В чем смысл разделения цилиндров?

Ваш конечный объект должен выглядеть как картинка справа. Хонингование цилиндров в картере является решающим процессом при восстановлении или капитальном ремонте двигателя. При правильном применении он принимает решение о производительности, гладкости и долговечности.

По отношению к конструкции "OpenDeck" исполнение "Closed-Deck", естественно, труднее изготовить. Причиной является закрытая рубашка охлаждения и из-за этого необходимый песчаный стержень рубашки охлаждения. Также выдерживание узких полей допусков толщины стенок цилиндров усложняется при применении песчаных стержней. Блоки цилиндров "ClosedDeck" могут изготавливаться как методом свободного литья в формы, так и методом литья под низким давлением.

Сегодня часто говорят о хонинговании. Хонингование, точнее внутреннее круглое хонингование, имеет решающее значение для идеальной и плавной работы двигателя: канавки, созданные во время хонингования внутри цилиндра, обеспечивают надлежащую смазку масла, поскольку в них поршень перемещается вверх и вниз застревает. Поэтому важно обеспечить, чтобы углы этих линий находились между 35 ° и 45 °. Если угол больше 45 °, слишком много масла тянется вперед, если они меньше 30 °, поршень может потреблять твердое тело, потому что он слишком сухой.

Практически, хонингование в области тюнинга или ремонта двигателя с помощью так называемых инструментов хонингования, которые снабжены шлифовальными камнями. Эти шлифовальные камни сидят на подвижных кронштейнах на гибкой оси, благодаря чему камни центрируют себя во время хонингования. Однако при массовом производстве специальные хонинговальные машины с вертикальным или горизонтальным шпинделем являются общими. На такой хонинговальной машине, как и фрезерный станок, инструмент вводится в отверстие для механической обработки и медленно поворачивается и колеблется в нем.

По причине соместно отливаемых цилиндров и возникающей благодаря этому более высокой жёсткости в верхней части цилиндров данная конструкция имеет, по сравнению с конструкцией "Open-Deck", большие резервы нагрузки.

|

Изображение 1 …и тут появляется Генри ФордРежущие стержни из карбида кремния, корунда или алмаза прижимаются к отверстию посредством давления, которое можно регулировать в форме с помощью позитивной или неположительной фиксации. В результате поверхность внутренней стенки цилиндра получает характерный вид с пересекающимися канавками, наклонными в цилиндре. Это дает такие определенные свойства шероховатости с важной остаточной адгезией смазки двигателя. В зависимости от частоты колебательного движения хонингование может быть подразделено на так называемое долго-ходовое хонингование и хонингование с малым ходом. Повторное перекрытие одной и той же поверхности с противоположным направлением подачи приводит к типичному для хонингования прямых или эллиптических пересекающихся канавок на поверхности, которые имеют в лучшем случае угол приблизительно 45 ° для низкой силы резания. По сравнению с внутренним цилиндрическим шлифованием долгий ход внутреннего круглого хонингования дает именно эти требуемые метки для поперечной обработки, а также возможность обработки как очень длинных, так и очень маленьких отверстий. |

Алюминиевые блоки цилиндров с мокрыми гильзами

Данные блоки цилиндров изготавливаются большей частью литьём из более дешёвого алюминиевого сплава и оснащаются мокрыми гильзами цилиндров из серого чугуна. Предпосылкой применения данной концепции является овладение конструкцией "Open-Deck" со связанной с ней проблематикой уплотнения. При этом речь идёт о конструкции, которая больше не применяется при серийном изготовлении двигателей легковых автомобилей. Типичным представителем производства KS был V6- блок PRV (Peugeot/Renault/Volvo) двигателя (изобр. 2).

И это при низких температурах обработки. Однако хонингование с коротким ходом отличается от продольного хонингования подъемом. Длина и частота, которые создают синусоидальный разрез в форме пересекающихся меток, поскольку точка разворота инструмента находится внутри заготовки.

Практический совет: проверьте цилиндр, сверло и хонингование

Существует 3 метода измерения в соответствии со следующим общим списком. . Материал картера подвергается механической обработке с геометрически неопределенной резанием через склеивание в абразиве хонинговальных камней. Хонинговальные камни могут быть изготовлены из тех же материалов с такими же или аналогичными связями, что и шлифовальные круги. Стандартные хонинговые камни могут быть спечены на стальных телах или изготовлены в виде спеченных режущих поверхностей. Используемые абразивы представляют собой почти исключительно кристаллические твердые материалы из синтетического производства.

Такие блоки цилиндров применяются в настоящее время только в спортивном и гоночном двигателестроении, где проблема затрат отступает, скорее, на второй план. Там применяются, однако, гильзы не из серого чугуна, а высокопрочные мокрые алюминиевые гильзы с рабочими поверхностями цилиндров, покрытыми никелем.

|

Изображение 2 Практический совет: используйте правильные хонинговальные камниНаиболее распространенными обычными абразивами являются. Корунд и карбид кремния. . С спеченным корундом процесс производства образует особенно однородную, мелкокристаллическую структуру зерна. С увеличением изнашивания зерна это только позволяет вспыхнуть мелкие частицы - таким образом, абразивное зерно оптимально используется. Карбид кремния в основном используется для твердых и хрупких материалов двигателя, таких как серый чугун и карбид, а также для цветных металлов. Чистка удаляет пики материала на поверхности цилиндра во время последнего процесса хонингования. Для достижения наилучших результатов направление вращения хонинговальной машины должно быть отменено после половины времени обработки. Для этого необходимо выполнить не менее 10 ходов с хонинговальным маслом. . Номинальные диапазоны допуска цилиндра, которые должны поддерживаться, чтобы поршни и поршневые кольца были идеально подобраны после этого. |

Исполнения рубашки охлаждения

При переходе от блоков цилиндров из серого чугуна к блокам из алюминия стремились ранее к тем же конструктивным размерам при исполнении из алюминия, которые уже существовали в исполнении из серого чугуна. По этой причине глубина рубашки охлаждения (размер "X"), окружающей цилиндр, соответствовала у первых алюминиевых блоков вначале только до 95% длины отверстий цилиндров (изобр. 3).

Как устроена головка блока цилиндров

Всегда проверяйте диаметр цилиндров сверху, посередине и внизу, а также в продольном и поперечном направлениях. Эти повреждения двигателя вызваны громким шумом, увеличенным потреблением масла и т.д. Из-за пересыщения алюминиевого сплава с кремнием происходит кристаллизация кремния.

Эти первичные кристаллы кремния составляют поверхность цилиндра и обрабатывают масляную пленку, в которой скользит поршень. Корпус двигателя затем отливается с помощью алюминиевого сплава с низким содержанием кремния. Свойства протектора цилиндра почти равны.

Благодаря хорошей теплопроводности алюминия как рабочего материала глубина рубашки охлаждения (размер "X") смог быть выгодно уменьшен до величины от 35 до 65 % (изобр. 4). Благодаря этому был уменьшен не только объём воды, и, тем самым, вес двигателя, но и также был достигнут более быстрый нагрев воды для охлаждения. Благодаря укороченному, сберегающему мотор времени нагрева сокращается также время нагрева катализатора, что особенно благоприятно влияет на выделение вредных веществ.

Кристаллы кремния также содержат здесь масляную пленку, в которой скользит поршень. Мы используем никелевое керамическое прямое покрытие из алюминиевых блоков. Мы знаем, что даже в Формуле-1 мы перешли от плазменных покрытий обратно к никель-керамическим покрытиям. Нам удалось сотрудничать с одной из лучших компаний на рынке, которая представлена в большинстве гоночных серий по всему миру с компонентами двигателя. В сложных исследованиях эта компания определила искажение поведения геометрии отверстия через тепловые и механические воздействия, что обеспечивает абсолютно идеальное никель-керамическое покрытие.

В производственно-техническом отношении уменьшенные глубины рубашки охлаждения также принесли преимущества. Чем короче стальные литейные стержни для рубашки охлаждения, тем меньше тепла воспринимают они в процессе литья. Это сказывается как в большей стойкости формы, так и в увеличении производительности, благодаря уменьшению такта выпуска.

Никель-керамическое цилиндрическое покрытие. Этот метод представляет собой никель-керамический дисперсионный слой, нанесенный на поверхность цилиндра. Для переноса масляной пленки слой никелевой керамики должен быть сглажен и структурирован с помощью хонингования для создания каналов распределения масла, которые обеспечивают и обеспечивают объем удерживания масла, чтобы поршень мог скользить в масляной пленке. Никель-керамическое покрытие характеризуется высокой прочностью. Используемая система никелевого керамического покрытия имеет автоматизированный контроль процесса, который обеспечивает высокое качество покрытия, а также связь.

Изображение 3

Изображение 4

Болтовое соединение головки блока цилиндров

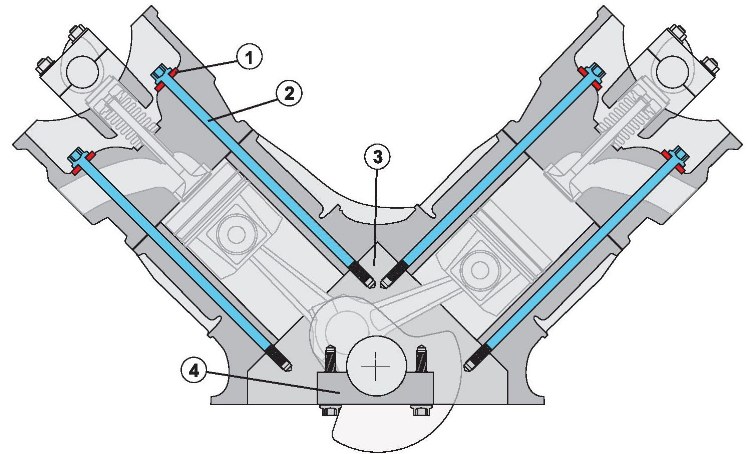

1. Усилие болта болтов крепления головки блока цилиндров /2. Уплотняющее усилие между головкой блока цилиндров и её уплотнением / 3. Деформация цилиндра (представлено очень утрированно) / 4. Находящаяся вверху резьба болта /5. Глубоко лежащая резьба болта

Для того, чтобы деформацию цилиндра при монтаже головки блока цилиндров поддерживать по возможности малой, бобышки под болты - утолщения для резьбовых отверстий болтов крепления головки блока цилиндров - связаны с наружной стенкой цилиндра. Прямой контакт со стенкой цилиндра вызвал бы несравненно большие деформации при затяжке болтов. Дальнейшие улучшения даёт также глубоко лежащая резьба. На изображениях 1 и 2 показаны различия деформаций цилиндров, получающиеся при находящейся вверху и глубоко лежащей резьбе болта.

Дальнейшие возможности - в применении заливаемых стальных гаек вместо обычных резьбовых отверстий, с целью избежать проблем перекоса и прочности (особенно у дизельных двигателей прямого впрыска). У некоторых конструкций применяются длинные стяжные болты,практически провёрнутые через плиту блока цилиндров (изобр. 3) или прямо соединённые с опорой подшипников (изобр. 4).

1. Подкладная шайба

2. Болт крепления головки блока цилиндров

3. Стальная резьбовая вставка

4. Стяжной болт

5. Крышка коренных подшипников

|

Изображение 3 |

Изображение 4

1. Подкладная шайба

2. Стяжной болт

3. Опора подшипников

4. Крышка коренных подшипников

Монтажные отверстия поршневого пальца в стенке цилиндра

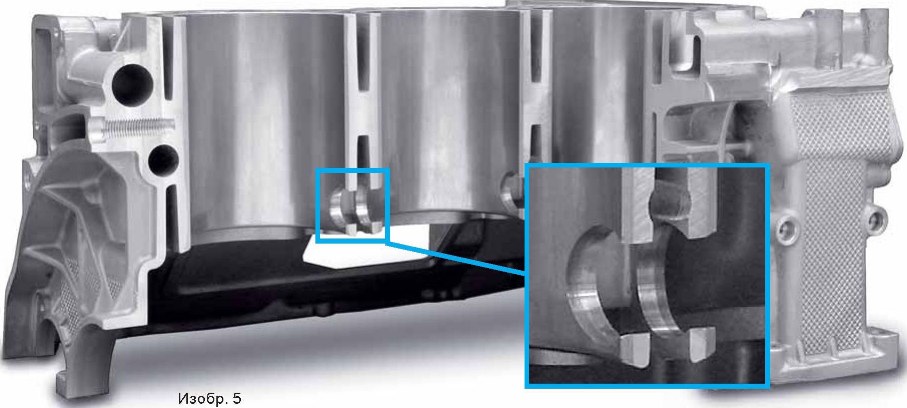

У оппозитных двигателей возникают, в силу их конструктивных особенностей, при монтаже проблемы сборки поршневых пальцев одного ряда цилиндров. Причиной этого является то, что обе половины картера должны быть соединены болтами для того, чтобы смонтировать поршни второго ряда цилиндров, соотв., соединить шатуны с соответствующими шатунными шейками. Поскольку после соединения болтами обеих половин картера не будет больше доступа к коленчатому валу, шатуны без поршней приворачиваются к соответствующим шатунным шейкам, а поршни монтируются после соединения болтами обеих половин картера. Недостающие ещё поршневые пальцы вдвигаются после этого через поперечные отверстия в нижней части цилиндра (изобр. 5) для соединения поршней с шатунами. Монтажные отверстия пересекают рабочие поверхности цилиндров в зоне, которую не проходят поршневые кольца.

Вентиляционные отверстия картера

|

Изображение 1 |

|

Изображение 2 |

Более новые картеры снабжаются вентиляционными отверстиями поверх коленчатого вала и под цилиндрами (изобр. 1 и 2).

Вентиляции в зоне кривошипов при вытянутых вниз боковых стенках и связанных с ними элементами жёсткости коренных подшипников препятствуется. Благодаря вентиляционным отверстиям вытесненный воздух, который при движении поршня от верхней мёртвой точки в направлении нижней мёртвой точки находится под поршнем, может уйти в сторону и, тем самым, вытесняется туда, где поршень как раз движется в направлении верхней мёртвой точки. Тем самым воздухообмен осуществляется быстрее и эффективнее, поскольку воздуху больше не нужно проходить длинного пути вокруг коленчатого вала. Благодаря уменьшившемуся сопротивлению воздуха достигается, кроме того, значительное увеличение мощности. В зависимости от расстояния цилиндров до коленчатого вала, вентиляционные отверстия находятся либо в зоне прилегания коренных подшипников ниже рабочих поверхностей цилиндров, либо в зоне рабочих поверхностей цилиндров или где-либо между данными зонами.

Блок цилиндров — базовая деталь двигателя. В блоке цилиндров выполнены постели для коренных подшипников коленчатого вала, подшипников распределительного вала, а также рубашка охлаждения, окружающая цилиндры, главная масляная магистраль и места для крепления других узлов и приборов. У V-образного двигателя в блоке два ряда цилиндров, расположенных под углом, и соответственно две головки блока — для правого и левого рядов цилиндров.

Блок цилиндров многоцилиндровых двигателей отливают из серого чугуна или алюминиевого сплава в виде целой детали. Как одно целое с блоком цилиндров отливают и верхнюю часть картера двигателя.

Цилиндр может быть выполнен непосредственно в корпусе блока или в виде сменной гильзы, изготовленной из кислотостойкого чугуна и установленной в направляющих поясках блока цилиндров. Для уменьшения износа верхней части гильзы в ней делают износостойкие вставки.

Рис. 5. Блок цилиндров двигателя «Москвич-412» (а) и его нижняя крышка (б):

1 — штифт для установки зажигания, 2 — крышка поперечного водяного канала с прокладкой, 3 — нижняя крышка, 4,5 — правая и левая прокладки нижней крышки, 6 — верхняя крышка привода газораспределительного механизма, 7 — место для установки натяжного устройства цепи, 8, 9 — правая и левая прокладки верхней крышки, 10 — прокладка гильзы цилиндра, 11 — гильза цилиндра, 12 — крышка люка водяной рубашки, 13 — прокладка крышки люка; 14 — блок цилиндров; А — прилив для размещения водяного насоса, Б — водораспределительный канал, В — гнездо для стартера

Блок цилиндров у двигателей автомобилей "Москвич" (рис. 5) и ГАЗ-3102 отлит из алюминиевого сплава. К блоку 14 как к базовой детали при сборке крепят узлы и детали двигателя. Цилиндры блока имеют сменные чугунные гильзы 11, вставленные в гнезда блока и прижатые сверху головкой цилиндров. Внешние стенки гильз омываются охлаждающей жидкостью. В нижней части каждая гильза уплотнена в блоке прокладкой 10 из красной меди, зажатой между опорными торцами гильзы и блока, а в верхней части — прокладкой головки цилиндров, прижатой плоскостью головки к верхним торцам всех гильз блока. Цилиндры располагаются в один ряд.

В нижней части блока размещены пять опор (коренных подшипников) коленчатого вала. Крышки коренных подшипников чугунные не взаимозаменяемые, каждая из них базируется на двух трубчатых штифтах, сквозь которые проходят шпильки, крепящие крышки подшипников к блоку.

К заднему торцу блока цилиндров прикреплен алюминиевый картер сцепления. Правильное положение картера сцепления на блоке, обеспечивающее соосность коленчатого вала и ведущего вала коробки передач, достигается с помощью двух установочных трубчатых штифтов большого диаметра, запрессованных в блок. В блоке отлит водораспределительный канал Б и люк рубашки охлаждения, закрытой штампованной крышкой 12 с уплотнительной прокладкой 13. С этой же стороны находятся каналы системы смазки двигателя.

В передней левой части блока есть прилив А для размещения водяного насоса, а в задней левой части — гнездо (окно) В для стартера.

На передних торцах блока и головки цилиндров укреплены две литые алюминиевые крышки 3 и 6, закрывающие цепной привод газораспределительного механизма. В верхней крышке 6 привода газораспределительного механизма, прикрепленной к нижней крышке 3 и к переднему торцу головки цилиндров, установлен плунжер с пружиной для натяжения приводной цепи газораспределительного механизма.

Блок цилиндров двигателя ВАЗ автомобиля «Жигули» отлит из специального низколегированного чугуна. Гильзы цилиндров выполнены непосредственно в блоке. Для повышения жесткости нижняя плоскость блока опущена на 50 мм ниже оси коленчатого вала. Крышки опор коренных подшипников прикреплены к блоку самоконтрящимися болтами.

Картер двигателя МеМЗ-968 (Мелитопольский моторный завод) автомобиля «Запорожец» туннельного типа, отлит из магниевого сплава. Сплошные боковые стенки вместе с передней, задней и внутренней поперечной перегородками придают картеру необходимую жесткость. В верхней части картера расточены четыре отверстия, расположенные попарно под углом 90°, в которые установлены цилиндры. Цилиндры и их головки крепятся шпильками, ввернутыми в картер.

Средняя опора коленчатого вала разъемная — из двух половин, крепится к картеру двумя вертикально расположенными болтами. Передний и задний коренные подшипники коленчатого вала неразъемные. Задний впрессован непосредственно в стенку картера и фиксируется стопором, передний — в переднюю опору и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники в передней, средней и задней стенках картера расточены опоры под распределительный вал.

Головка цилиндров двигателей «Москвич-412», ВАЗ, ЗМЗ, отлитая из алюминиевого сплава, общая для всех цилиндров, имеет рубашку охлаждения и крепится к верхней привалочной плоскости блока. Между головкой цилиндров и блоком помещена железоасбестовая уплотнительная прокладка. В головке находятся камеры сгорания цилиндров и газораспределительный механизм двигателя.

Рис. 6.

1— трубчатый штифт, 2 — прокладка головки, 3—заглушка, 4 — уплотнительная шайба, 5 — головка цилиндров, 6 — шпилька, 7 — шайба, 8 — гайка, 9 — прокладка крышки клапанного механизма, 10 — крышка клапанного механизма, 11 —пробка маслоналивной горловины, 12— винт, 13— пластина пробки, 14 — задняя крышка, 15 — прокладка задней крышки

С левой стороны головки блока цилиндров двигателя «Москвич-412» (рис. 6) укреплены выходной патрубок системы охлаждения, топливный насос и впускной трубопровод; с правой стороны установлен выпускной трубопровод, выше которого в отдельных нишах размещены свечи зажигания, ввернутые в резьбовые отверстия камер сгорания.

Сверху на головке установлена крышка 10 с маслоналивной горловиной, закрывающая клапанный механизм двигателя. Соединение крышки с головкой уплотнено цельной резинопробковой прокладкой 9.

Рис. 7. Схема двигателя автомобиля ГАЗ-3102 с форкамерно-факельным зажиганием: 1 — канал питания форкамеры, 2 — форкамерная секция карбюратора, 3 — карбюратор, 4 — впускной канал, 5 — впускной клапан основной камеры, 6 — коромысло, 7 — ось коромысел, 8 — клапан форкамеры, 9 — свеча зажигания, 10 — форкамера, 11 —сопло форкамеры, 12 — основная камера, 13 — штанга, 14 — толкатель, 15 — распределительный вал

В двигателе автомобиля ГАЗ-3102 головка блока цилиндров обеспечивает форкамерно-факельный способ зажигания рабочей смеси (рис. 7), благодаря которому достигаются высокие скорости сгорания и эффективное сжигание бедных смесей. Все это повышает экономичность двигателя и значительно снижает токсичность отработавших газов. Диапазон эксплуатационных нагрузок этого двигателя вполне обеспечивается бедными смесями, и только для получения максимальной мощности (полное или близкое к полному открывание дроссельных заслонок) состав смеси при форкамерно-факельном способе зажигания обогащается.

Рядом с основной камерой сгорания расположена дополнительная камера 10 (форкамера) небольшого объема, соединенная с основной двумя отверстиями 11 малого диаметра — соплами. Рабочая смесь поступает в форкамеру через впускной клапан 8 из форкамерной секции карбюратора. Смесь в форкамере воспламеняется от свечи 9, и высокоактивные продукты горения богатой форкамерной смеси выбрасываются через два сопла в основную камеру сгорания в виде факелов, которые воспламеняют находящуюся там бедную рабочую смесь. Этим достигается надежное, быстрое и полное сгорание бедной рабочей смеси в основной камере.

Головки цилиндров двигателя ЗАЗ-968 имеют ребра воздушного охлаждения с увеличенной теплоотдачей, отлиты из алюминиевого сплава, взаимозаменяемы и общие для двух цилиндров. В головке запрессованы металлокерамические втулки и седла клапанов из специального чугуна. В отверстия под свечи завернуты бронзовые резьбовые втулки, фиксируемые штифтами.