Давление в топливной системе дизельного двигателя. Схема топливной системы дизеля

Системы питания дизелей обычно включают расходные топливные баки, отстойники, подкачивающие насосы, подающие топливо из баков в приемные полости топливопроводы низкого давления, топливные фильтры грубой и тонкой очистки, устанавливаемые на линии низкого давления, топливные фильтры высокого давления, топливопроводы для отвода перепускаемого топлива и другие элементы. В зависимости от типа системы питания некоторые из этих элементов могут отсутствовать, другие можно соединять в один или вводить новые элементы. В результате создают топливные системы различных типов, достаточно обоснованную классификацию которым дать затруднительно. Решающее влияние на конструкцию системы питания дизеля оказывает способ подачи и распыливания топлива.

По способу подачи и распыливания системы питания современных дизелей разделяют на:

- системы непосредственного действия

- аккумуляторные системы

Системы питания непосредственного действия получили широкое распространение на дизелях различного назначения. Основными элементами этой системы являются насос высокого давления, форсунка, фильтры грубой и тонкой очистки, привод плунжера высокого давления. По способу привода плунжера эти системы разделяют на системы с механическим, газовым, пружинным и пневмогидравлическим приводами.

Рис. Типы систем питания дизелей

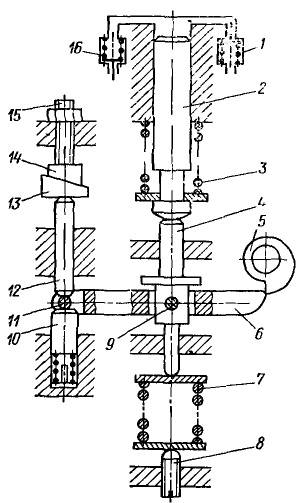

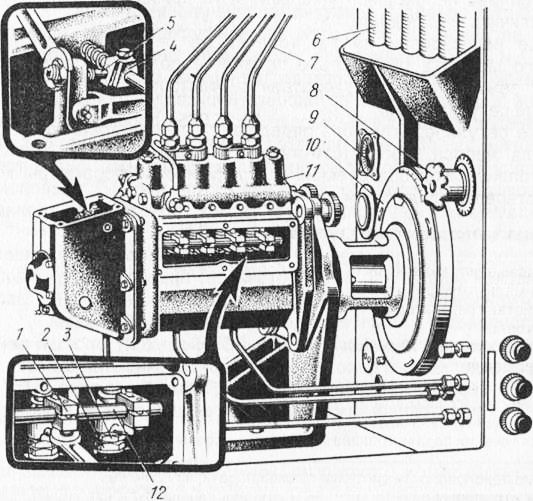

Принципиальная схема системы питания дизеля с механическим приводом плунжера насоса высокого давления показана на рисунке. Топливо поступает в систему из бака 1 через фильтр 2 грубой очистки при помощи подкачивающего насоса 3 и подается через фильтры 5 тонкой очистки в приемную полость насоса 6 высокого давления. Перепускные клапаны 4 и 11 поддерживают в системе определенное давление, отводя излишки топлива по сливным топливопроводам 12 в бак. Давление в подводящей линии контролируют манометром 10. Насос высокого давления, состоящий из отдельных секций, число которых равно числу цилиндров, отмеривает в соответствии с режимом работы дизеля определенную порцию топлива, сжимает ее и подает по нагнетательному топливопроводу через фильтр 7 высокого давления и форсунку 8 в камеру сгорания 1 в заданную фазу рабочего процесса двигателя. Просочившееся через зазоры в насосе и форсунках топливо отводится по сливным топливопроводам 12 в расходный бак. Нередко топливо используют и для охлаждения форсунки, находящейся в тяжелых температурных условиях. В этом случае предусматривают дополнительные трубопроводы для подвода и отвода охлаждающего топлива к форсунке.

Рис. Схема питания дизеля с механическим приводом плунжера насоса высокого давления:

1 - топливный бак; 2 - фильтр грубой очистки; 3 - подкачивающий насос; 4, 11 - перепускные клапаны; 5 - фильтры тонкой очистки, 6 - насос высокого давления; 7 - фильтр высокого давления; 8 - форсунка; 9 - фильтр перепускного топливопровода; 10 - манометр, 12 - сливные топливопроводы

В процессе эксплуатации систем питания возможно проникание воздуха в топливопровод низкого давления через неплотности соединений, а также образование паров три разрывах сплошности течения. Крайне нежелательно появление в трубопроводах таких паров, так как они нарушают правильную работу системы. Для устранения этого вредного явления в местах возможного скопления газов для их выпуска устанавливают игольчатые клапаны, предусматривают постоянную циркуляцию топлива в системе, в результате которой газы увлекаются топливом и отводятся в бак, откуда их можно удалять.

В топливных системах с газовым приводом на плунжер насоса высокого давления через дополнительный поршень действуют газы цилиндра дизеля. Использование газов позволяет значительно упростить конструкцию привода. С этой точки зрения применение топливных систем с газовым приводом перспективно для мощных судовых дизелей. Кроме того, в судовых дизелях с такой системой питания не требуется установка специальных устройств реверса.

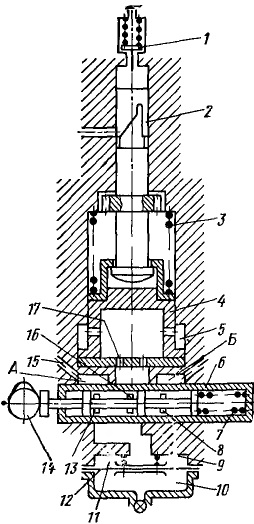

В насосе высокого давления с газовым приводом всасывающий ход плунжера 2 осуществляется три помощи пружины 4. Когда верхняя кромка В плунжера откроет наполнительное окно 3, топливо поступает в надплунжерное пространство Н гильзы. Газовый поршень 6 при этом (вытесняет воздух через дросселирующую иглу 9 и канал 10 в цилиндр двигателя. В момент подачи топлива газы из цилиндра через клапан 11 и иглу 9 поступают под поршень, воздействуют на него, заставляя перемещаться вверх. Плунжер насоса после перекрытия окна 3 сжимает топливо и через нагнетательный клапан 1 подает его в систему для впрыска через форсунку. Регулирование подачи осуществляется поворотом плунжера 2 при помощи устройства 5, которое позволяет изменять положение регулирующей кромки Р плунжера относительно окна 3. Газовый поршень уплотняют компрессионными кольцами 7, а температурное его состояние поддерживают путем циркуляции воды через водяную рубашку 8. Для нормальной работы газового поршня предусматривают ограничители перемещений демпфера колебаний с обеих сторон.

Рис. Схема насоса высокого давления с газовым приводом плунжера:

1 - нагнетательный клапан, 2 - плунжер, 3 - окно, 4 - пружина, 5 - поворотное устройство, 6 - газовый поршень, 7 - компрессионные кольца, 8 — водяная рубашка, 9 - игла, 10 - канал подвода газа; 11 - газовый клапан, В - верхняя кромка; Н - надплунжерное пространство, Р - регулирующая кромка

Рис. Схема впрыскивающего насоса с пружинным приводом плунжера:

1 - нагнетательный клапан; 2 - плунжер, 3 - пружина плунжера; 4 - толкатель; 5 - кулачок, 6 - рычаг толкателя; 7 - пружина, 8 - борт регулирования пружины; 9 - ось рычага; 10 — демпфирующий поршень, 11 - упор рычага; 12 - шток, 13 - нижний клин; 14 - верхний клин; 15 - винт; 16 - всасывающий клапан.

В топливных системах с пружинным приводом плунжера насоса высокого давления топливный кулачок действует не на плунжер, а на специальный подпружиненный рычаг. При набегании выступающей части кулачка 5 на рычаг 6 толкателя, связанного осью 9 с толкателем 4, происходит сжатие пружины 7 и аккумулирование в ней энергии. Плунжер 2 при этом под действием пружины 3 плунжера передвигается вниз, и через всасывающий клапан 16 топливо поступает в гильзу насоса. После сбегания (выступающей части кулачка с рычага сжатия пружина перемещает толкатель 4, а вместе с ним и плунжер 2 вверх. При этом топливо через нагнетательный клапан 1 поступает в топливопровод и через, форсунку в камеру сгорания. Подача происходит до тех пор, пока толкатель 4 не упрется своим выступом в направляющую. Предварительное натяжение пружины 7 регулируют болтом 8.

Цикловую подачу изменяют при помощи нижнего клина 13, соединенного с регулятором. При перемещении клина вправо шток 12 сдвигается вниз. Поэтому перемещается вниз и упор 11 рычага 6 толкателя, а правый конец рычага поднимается. Выступающая часть кулачка раньше коснется правого конца рычага, поэтому раньше начнется всасывание и увеличится полезный ход плунжера. При перемещении нижнего клина 13 влево демпфирующий поршень 10 передвинет упор 11 рычага 6 толкателя вверх, кулачок позже коснется рычага 6 толкателя, полезный ход плунжера уменьшится, что приведет к снижению цикловой подачи.

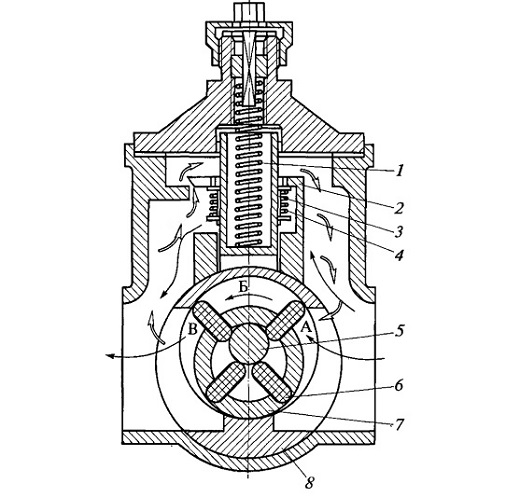

Рис. Схема впрыскивающего насоса с пневмогидравлическим приводом плунжера:

А - приемная полость, Б - сливная полость; 1 - нагнетательный клапан; 2 - плунжер; 3 - пружина плунжера; 4 - толкатель; 5 - полость амортизатора; 6 - цилиндр золотника; 7 - пружина золотника; 8 - правая щель; 9 - упор; 10 - камера; 11 - полость для рабочей жидкости; 12 - мембрана; 13 - левая щель; 14 - кулачок; 15 - канал подвода топлива; 16 - центральная щель; 17 - дросселирующие отверстия

Равномерность распределения топлива по отдельным цилиндрам регулируют верхним клином 14 при помощи винта 15.

В топливных системах с пневмогидравлическим приводом плунжера топливо служит одновременно и рабочей жидкостью сервопривода. Шестеренный насос по каналу 15 подает топливо под давлением 7 МПа в объем А цилиндра 6 золотника. При соответствующем положении золотника, управляемого кулачком 14, топливо поступает через щели 13 и 16 в полость 11. Для стабилизации давления на топливо, находящееся в этой полости, через мембрану 12, нагруженную пружиной, действует воздух камеры 10. Движение мембраны вверх ограничивается упором 9. Под действием давления топлива толкатель 4 перемещается вверх, увлекая за собой плунжер 2, и после перекрытия всасывающего окна топливо через нагнетательный клапан 1 поступает в топливопровод и форсунку. Гидравлический амортизатор, имеющий полость 5, ограничивает верхнее передвижение толкателя и предотвращает возможные его удары об упоры при резком уменьшении усилия плунжера в момент отсечки. После прекращения подачи плунжер золотника под действием пружины 7 и при повороте кулачка перемещается влево, соединяя через дросселирующие отверстия 17 и щель 8 объем под толкателем со сливной полостью Б. Под действием пружины 3 плунжер насоса совершает всасывающий ход и одновременно передвигает вниз толкатель. Наличие дросселирующих отверстий 17 предотвращает резкие передвижения плунжера, отрицательно влияющие на работу всей системы. Резкий подъем плунжера сопровождается неблагоприятным изменением количества впрыскиваемого топлива, а резкая его посадка может вызвать разрыв сплошности течения в полости всасывания и ухудшить наполнение надплунжерной полости.

Использование пневмогидравлического привода позволяет избавиться от громоздкого кулачкового валика, устранить влияние упругих деформаций на параметры впрыска, расширить диапазон устойчивых скоростных и нагрузочных режимов работы дизеля в результате стабилизации параметров рабочего процесса системы. Однако конструкция пневмогидравлического привода усложнена в результате установки специального механизма с автономным питанием, что препятствует пока широкому его внедрению.

Все рассмотренные системы с непосредственным впрыском топлива могут быть разделены на две группы по способу соединения насоса и форсунки. В первую группу входят системы, у которых насос и форсунка соединены нагнетательным трубопроводом высокого давления, а вто вторую - системы с объединенными насосом и форсункой в одном агрегате, называемом насосом-форсункой. В системах с насосами-форсунками полностью отсутствует нагнетательный топливопровод, поэтому исключается опасность возникновения нежелательных дополнительных впрысков и влияние упругих колебаний топлива в системе высокого давления на протекание впрыска. Кроме того, значительно уменьшается объем топлива, находящегося между насосом и форсункой, и поэтому меньше искажается характеристика впрыска, заданная профилем кулачка, увеличивается среднее давление подачи топлива и уменьшается угол запаздывания впрыска. Следовательно, топливная система принимает более компактный вид.

К недостаткам систем с насосами-форсунками следует отнести:

- сложность и трудоемкость конструкции;

- сложность привода насоса-форсунки, расположенного на цилиндровой крышке;

- трудность обеспечения надлежащей жесткости деталей этого привода (штанги, коромысла и др.);

- трудность размещения насоса-форсунки в цилиндровой крышке;

- неудобство проведения текущих осмотров, так как требуется одновременно разбирать не только форсунку, но и насос;

- трудности эксплуатации, состоящие в том, что при каждом демонтаже насоса-форсунки приходится предварительно снимать рычаги ее привода и клапанов цилиндра.

Насосы-форсунки применяют в основном для быстроходных дизелей.

Топливные системы аккумуляторного типа обычно состоят из насоса, нагнетающего топливо в аккумулятор, специального распределителя и форсунки. Принципиальное отличие этих систем от систем непосредственного действия заключается в том, что топливо поступает в камеру сгорания дизеля не непосредственно от насоса высокого давления, а из аккумулятора, в котором поддерживается необходимое давление.

В аккумуляторных топливных системах с аккумуляторами большой емкости насос нагнетает топливо в промежуточный аккумулятор с регулируемым давлением.

Рис. Схема аккумуляторной системы питания дизеля:

1 - топливный бак, 2 - перепускной топливопровод, 3 - фильтры тонкой очистки топлива, 4 - насос; 5, 12 - перепускные клапаны, 6 - перепускной топливопровод; 7 - гидравлически управляемая форсунка, 8 - специальный распределитель, 5 - механически управляемая форсунка; 10 - емкость, 11 - манометр; 13 - подкачивающий насос, 14 - фильтры грубой очистки

Топливо из топливного бака 1 через фильтры 14 грубой очистки поступает во всасывающую полость подкачивающего насоса 13. Затем топливо через перепускной клапан 12 и фильтры 3 тонкой очистки нагнетается в насос высокого давления. При этом часть топлива через перепускной топливопровод сливается в бак 1. Насос создает в емкости 10 высокое давление, поддерживаемое автоматическим перепускным клапаном 5 и контролируемое манометром 11. Давление в аккумуляторе регулируют изменением затяжки пружины клапана 5. Излишнее топливо возвращается по перепускному топливопроводу 6 в бак. Топливо от аккумулятора в камеру сгорания дизеля может поступать тремя способами: через механически управляемую форсунку, через специальный распределитель и через форсунку с электромагнитным приводом.

При механически управляемой форсунке 9 топливо поступает в форсунку непосредственно от аккумулирующей емкости. Фаза подачи и количество впрыскиваемого топлива в этом случае зависят от момента и продолжительности открытия иглы форсунки. Такой способ подвода топлива в камеру сгорания дизеля в настоящее время применяется сравнительно редко в результате сложного привода иглы форсунки и ненадежной работы форсунки. При высоких давлениях топлива осуществить надежное уплотнение подвижной иглы в месте ее выхода из корпуса затруднительно. Даже хорошее уплотнение через сравнительно небольшое время значительно теряет герметичность, в результате чего форсунка выходит из строя.

Если на дизеле устанавливают гидравлически управляемую форсунку, то между аккумулирующей емкостью и форсункой 7 в этом случае компонуют специальный распределитель 8, состоящий из блока распределительных клапанов или золотников. Фазы и продолжительность впрыска устанавливают в соответствии с режимом работы дизеля при помощи распределительного клапана, управляемого специальным органом, или при помощи управляемого золотника. Введение в систему специального распределительного устройства усложняет как систему, так и ее эксплуатацию.

Аккумуляторная система подачи топлива может быть значительно упрощена при установке электромагнитной форсунки.

Рассмотренная схема аккумуляторной системы с аккумулятором большой емкости имеет сложные и малонадежные запорные и распределительные органы, находящиеся под высоким давлением, что удорожает систему и усложняет ее обслуживание. Стремление избавиться от этого недостатка привело к созданию аккумуляторных систем малой емкости, в которых единичный впрыск осуществляется за счет энергии, аккумулированной в насосной секции или в форсунке.

При использовании аккумулятора большой емкости в каждой секции предусмотрены два плунжера: дозирующий и впрыскивающий. Дозирующий плунжер, как и плунжер системы непосредственного впрыска, дозирует топливо и нагнетает его в специальный аккумулятор. Впрыскивающий плунжер вытесняет топливо из аккумулятора в форсунку и затем в камеру сгорания при открытии перепускного клапана или отверстия. Впрыскивающий плунжер может быть нагружен топливом, воздухом, пружиной или топливом и пружиной, воздухом и пружиной. В соответствии с этим системы с аккумулированием топлива в насосе разделяют на системы с гидравлическим, воздушным, пружинным или комбинированным приводом.

В аккумуляторной системе малой емкости с аккумулированием энергии в объеме форсунки отмеренная обычным способом доза топлива подается в форсунку и сжимается там. В момент впрыска происходит разрядка объема форсунки, и топливо подается в камеру сгорания дизеля за счет аккумулированной энергии.

Системы аккумуляторного типа позволяют обеспечивать высокие давления подачи топлива в камеру сгорания дизеля на режимах малых частот вращения коленчатого вала и подач. В этом основное их преимущество перед другими системами. Они обеспечивают получение высоких средних давлений впрыска и облегчают борьбу с нежелательными повторными впрысками. В топливных системах с аккумуляторами большой емкости топливные насосы высокого давления более просты по сравнению с насосами в системах непосредственного действия. Число рабочих плунжеров этих насосов не связано с числом цилиндров и может быть сведено даже к одному. Подача топлива плунжерами не связана по фазам с рабочим процессом дизеля, поэтому не регулируется. Широкому распространению этих систем препятствует большая сложность по сравнению с системами непосредственного действия.

ЛАБОРАТОРНАЯ РАБОТА № 7

Тема: «Назначение, устройство и принцип работысистемы питания дизельных двигателей»

Цель работы : изучение назначения, устройства и принципа работы системы питания дизельных двигателей.

Основные требования .Система питания дизелей должна создавать высокое давление впрыскивания топлива в цилиндр, дозировать порции топлива в соответствии с нагрузкой дизеля, начинать впрыскивание топлива в камеру сгорания в определенный момент, в течение заданного промежутка времени и с определенной интенсивностью, хорошо распыливать и равномерно распределять топливо по объему камеры сгорания, обеспечивать начало впрыскивания и порции топлива, подаваемые насосом, одинаковыми во всех цилиндрах, надежно фильтровать топливо перед его поступлением в насосы и форсунки.

Эти требования обусловлены тем, что на процесс смесеобразования в дизеле отводится очень малое время (порядка 0,001 с), поэтому очень важно распылить топливо на мельчайшие капли и равномерно распределить их по всему объему воздуха в камере сгорания.

Приборы системы питания дизеля

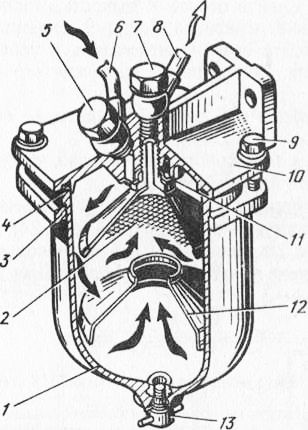

Фильтр тонкой очистки топлива расположен на топливной магистрали перед топливоподкачивающим насосом или ТНВД. Фильтрация происходит за счет протекания топлива через сменные фильтрующие элементы 3 (рис. 6.1), выполненные из прессованных материалов или многослойных синтетических микроволокон. Возможны также конструкции, состоящие из двух фильтров, соединенных либо параллельно для увеличения емкости, либо последовательно, что позволяет проводить ступенчатую очистку топлива или соединять в единый агрегат фильтры грубой и тонкой очистки. Все больше используются конструкции фильтров, в которых меняется только фильтрующий элемент.

Рис. 6.1. Фильтр тонкой очистки топлива:

1 – подвод топлива; 2 – отвод очищенного топлива;

3 – фильтрующий элемент; 4 – сливная пробка; 5 – крышка;

6 – корпус; 7 – распорная трубка; 8 – водосборник

Топливо может содержать влагу в виде капель воды или в виде эмульсии воды с топливом (например, конденсат, возникающий при перепадах температуры в топливном баке). Естественно, вода не должна попадать в систему впрыска топлива.

Из-за различного поверхностного натяжения воды и топлива на фильтрующих элементах образуются капельки воды. Они накапливаются в водосборнике 8. Для удаления свободной влаги может применяться отдельныйвлагоотделитель-сепаратор, в котором капли воды отделяются от топлива под действием центробежной силы. Контролируют наличие воды специальные датчики.

Для предотвращения закупоривание пор фильтрующих элементов кристаллами парафина, образующимися в топливе при зимней эксплуатации, в топливных фильтрах применяется предварительный подогрев топлива. В большинстве случаев предварительный подогрев топлива осуществляется с помощью электронагревательных элементов, охлаждающей жидкости или топлива, поступающего из системы обратного слива.

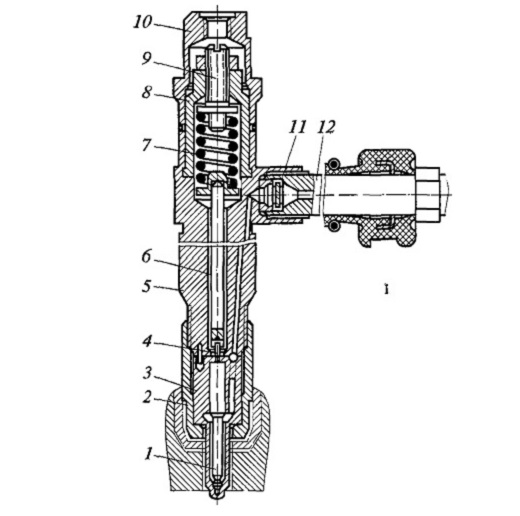

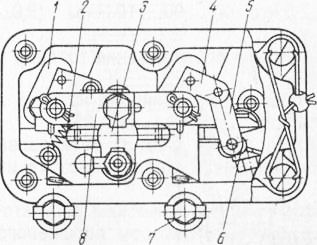

Топливный насос высокого давления. Примером рядного топливного насоса высокого давления применяемого на легковых автомобилях является насос дизеля Мерседес 190, состоящий из нескольких одинаковых секций (рис. 6.2). В передней части этого насоса расположен вакуумный насос 14, приводимый в движение эксцентриком 2, расположенным на торце кулачкового вала.

Рис. 6.2. Топливный насос высокого давления Мерседес:

1 – штуцер подключения вакуумного усилителя тормозов; 2 – эксцентрик привода вакуумного насоса; 3 – звездочка приводной цепи; 4 – автоматическая муфта опережения впрыска;

5 – винт установки начала впрыска; 6 – подача топлива; 7 – трубопровод высокого давления;

8 – рычаг перекрытия подачи топлива; 9 – вакуумная камера остановки двигателя; 10 – вакуумная камера увеличения частоты вращения коленчатого вала; 11 – регулятор частоты вращения;

12 – пробка для установки приспособления регулировки начала впрыска; 13 – топливоподкачивающий насос; 14 – вакуумный насос

В нижней части корпуса насоса установлен кулачковый вал, который соединяется со звездочкой привода через муфту опережения впрыска.На кулачковом валу имеются профилированные кулачки для каждой насосной секции и эксцентрик для приведения в движение насоса низкого давления, который крепится к привалочной плоскости насоса высокого давления.

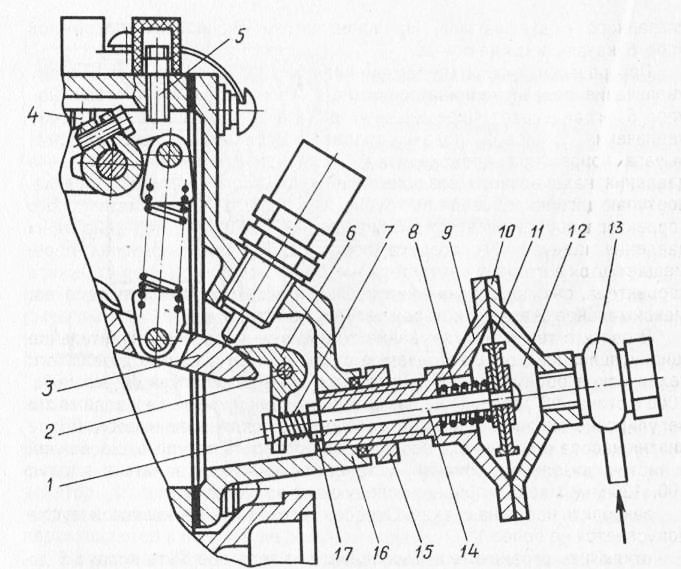

Общий вид рядногоТНВД с электронным управлением показан на рис. 6.3.

Как и в обычном рядном ТНВД, оснащенном механическим регулятором, количество впрыскиваемого топлива является функцией положения управляющей рейки подачи топлива 3 и частоты вращения вала привода ТНВД. Управление рейкой осуществляется с помощью специального электромагнитного регулятора количества топлива 8, присоединенного непосредственно к ТНВД. Электромагнитный регулятор состоит из катушки и сердечника, воздействующего на рейку ТНВД. Положение рейки насоса определяется индуктивным датчиком положения рейки 9, закрепленным на ней. В катушку электромагнитного регулятора, в зависимости от сигналов входных датчиков температуры двигателя, частоты вращения вала насоса, положения педали управления рейкой и др. от блока управления поступает ток возбуждения различной величины. При этом сердечник регулятора, втягиваясь под воздействием магнитного поля, воздействует на рейку насоса преодолевая усилие пружины, изменяя количество впрыскиваемого топлива. С увеличением силы тока поступаемого от блока управления, сердечник, втягиваясь на большую величину и воздействуя на рейку, увеличивает подачу топлива. При отключении соленоида пружина прижимает рейку в положение остановки двигателя и прекращает подачу топлива.

На кулачковом валу ТНВД устанавливается зубчатый диск 11, который при вращении подает импульсы наиндуктивный измерительный преобразователь. Электронный блок управления использует импульсные интервалы для вычисления частоты вращения коленчатого вала двигателя.

Рис. 6.3. Рядный ТНВД с электронным управлением:

1 – гильза; 2 – втулка управления; 3 – рейка подачи топлива; 4 –плунжер; 5 – кулачковый вал; 6 – электромагнитный клапан начала подачи топлива; 7 – вал управления регулирующей втулкой; 8 – электромагнитный регулятор количества топлива; 9 – индуктивный датчик положения рейки; 10 – вилочное соединение; 11 – диск; 12 – топливоподкачивающий насос

Подача топлива к форсункам принципиально не отличается от механических ТНВД. Однако в насосах с электронным управлением отсутствует муфта опережения впрыска и в них угол опережения впрыска управляется по сигналам, подаваемым от блока управления в электромагнитный клапан начала подачи топлива. В зависимости от величины силы тока поступающего в катушку электромагнитного клапана начала подачи топлива 6 (рис. 6.3), его сердечник, преодолевая сопротивление пружины, втягивается в катушку на определенную величину, поворачивая при этом вал управления 7 регулирующей втулкой. В свою очередь вал управления связан с втулкой управления. При повороте вала управляющая втулка может приподниматься или опускаться. При обесточивании электромагнитного клапана вал под воздействием пружины переводит втулки в верхнее положение (поздний впрыск).

Начало подачи может регулироваться при изменении положения втулок в пределах до 40° поворота коленчатого вала.

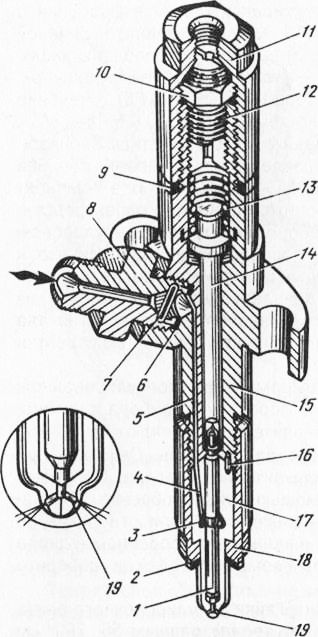

Принцип работы прецизионных деталей гильзы, плунжера и управляющей втулки показан на рис. 6.4.

Принцип работы прецизионных деталей гильзы, плунжера и управляющей втулки показан на рис. 6.4.

Рис. 6.4. Принцип работы плунжерной пары с управляющей втулкой:

a – НМТ плунжера; b – начало подачи топлива; c – завершение подачи топлива; d – ВМТ плунжера; h1 – предварительный ход; h2 – полезный ход; h3 – холостой ход; 1 – нагнетательный клапан;

2 – полость высокого давления; 3 – втулка плунжера; 4 – управляющая втулка; 5 – винтовая канавка плунжера; 6 – распределительное отверстие в плунжере; 7 – плунжер; 8 – пружина плунжера; 9 – роликовый толкатель; 10 – кулачок; 11 – разгрузочное отверстие; 12 – камера низкого давления

Плунжер кроме обычной спиральной канавки изменяющей подаваемую порцию топлива к форсункам имеет распределительное отверстие 6, которое может быть закрыто или открыто управляющей втулкой 4. При движении плунжера вниз топливо поступает в надплунжерное пространство.

При движении плунжера 7 вверх, до тех пор, пока распределительное отверстие 6 находится в полости всасывания камеры низкого давления 12, давление в полости нагнетания 2 выравнивается с давлением во всасывающей полости через центральный канал (рис. 6.4, а).

Как только распределительное отверстие 6 плунжера перекрывается кромкой управляющей втулки 4 полость всасывания и полость высокого давления разобщаются (рис. 6.4, b) и давление в полости нагнетания начинает расти. После того как под воздействием высокого давления открывается нагнетательный клапан 1, давление в трубопроводе высокого давления растет до величины открытия иглы форсунки (начало впрыска).

Впрыск продолжается при движении плунжера вверх пока кромка спиральной канавки 5 не достигнет разгрузочного отверстия 11 (рис. 6.4, с) в управляющей втулке 4. После этого давление в полостях выравнивается, и нагнетательный клапан 1 под воздействием пружины и давления топлива закрывается.

Регулирование начала впрыска топлива зависит от частоты вращения коленчатого вала, нагрузки на двигатель и его температуры. Начало впрыска топлива зависит от положения управляющей втулки, размещенной в кольцевой выточке гильзы. Изменение начала впрыска происходит одновременно во всех секциях насоса за счет поднятия или опускания управляющих втулок. Начало впрыска топлива зависит от положения управляющей втулки, так как нагнетание может произойти только после перекрытия распределительного отверстия плунжера 6, в противном случае топливо через вертикальный канал и отверстие 6 будет вытесняться полость 12 и давление в надплунжерном пространстве возрастать не будет. В момент перекрытия отверстия 6 полость в надплунжерном пространстве становится герметичной и давление топлива начинает резко возрастать, открывая при этом нагнетательный клапан. Если втулка находится относительно отверстия плунжера 6 выше, впрыск начинается позже, так как позже будет перекрываться окно плунжера. При более низком положении втулки относительно окна плунжера перекрытие окна плунжера будет более ранним и впрыск начинается раньше. Ход втулки составляет около 5,5 мм при изменении угла опережения впрыска топлива 12° по углу поворота коленчатого вала.

Регулирование количества подаваемого топлива осуществляется как и у обычных механических ТНВД поворотом плунжера 7, на котором распределительное отверстие 6 соединено с винтовой канавкой 5 плунжера. Если плунжер повернут на небольшой угол, количество подаваемого топлива будет малым, так как спиральная канавка очень быстро после закрытия распределительного отверстия в плунжере 6 управляющей втулкой достигает разгрузочного отверстия 11 втулки. При большем повороте плунжера подача топлива соответственно увеличивается.

Прекращение подачи топлива осуществляется при остановке двигателя. При этом плунжер устанавливается в такое положение, при котором в любой позиции между мертвыми точками полости всасывания и нагнетания соединены через центральное отверстие плунжера.

Опережение момента впрыска топлива (начала подачи топлива) осуществляется автоматической муфтой опережения впрыска в зависимости от частоты вращения коленчатого вала. Она состоит из двух полумуфт – ведущей 1 и ведомой 2 (рис. 6.5). Обе полумуфты подвижно соединены между собой через эксцентриковый элемент 5, состоящий из компенсирующих и регулировочных эксцентриков, которые направляются штифтом, жестко связанным с корпусом. Внутренняя полумуфта жестко связана с кулачковым валом насоса высокого давления. К наружной полумуфте прикреплен привод ТНВД (звездочка, шестерня). Внутри муфты опережения впрыска расположены центробежные грузы 8, которые соединены с эксцентриковым элементами 5 и удерживаются в исходном положении пружинами с переменной жесткостью 7.

Принцип работы муфты показан на рис. 6.6. На небольшой частоте вращения коленчатого вала двигателя центробежные грузы сжаты за счет сил стягивающих пружин, при этом ведущая и ведомая полумуфты не имеют угла расхождения (рис. 6.6, а). По мере увеличения частоты вращения коленчатого вала возрастают центробежные силы, действующие на грузы. Под действием этих сил преодолевается противодействие пружин и грузы расходятся (рис. 6.6, в, с).

Рис. 6.5. Муфта опережения впрыска:

Рис. 6.5. Муфта опережения впрыска:

1 – ведущая полумуфта (приводная шестерня); 2 – ведомая полумуфта (ступица); 3 – корпус муфты; 4 – эксцентрик регулировочный; 5 – эксцентрик дополнительный; 6 – палец; 7 – пружина;

8 – груз; 9 – опорная шайба

Грузы, воздействуя на эксцентриковый элемент, поворачивают ведомую полумуфту, связанную с кулачковым валом на определенный угол, что приводит к угловому смещению кулачкового вала насоса (по направлению вращения) относительно привода насоса. Следовательно, угол опережения впрыска топлива увеличивается (рис. 6.6, d).

Рис. 6.6. Принцип действия муфты опережения впрыска топлива

При снижении частоты вращения коленчатого вала центробежная сила грузов уменьшается и под действием пружин ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению кулачкового вала насоса, в результате чего угол опережения впрыска уменьшается.

Топливные системы с насос-форсунками

Системы дизельной топливной аппаратуры насос-форсунка начали применяться на грузовых автомобилях с 1994 года и легковых с 1998 года. Модульная конструкция систем питания дизельных двигателей с насос-форсунками позволяет устанавливать без особых затрат времени на двигатели различных конструкций.

Недостатком насос-форсунок является увеличение высоты головки блока цилиндров, что в свою очередь вызывает увеличение высоты двигателя.

Насос-форсунки состоят из трех подсистем: подачи топлива низкого давления, подачи топлива высокого давления, подачи воздуха и выпуска отработавших газов.

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива.

Подсистема подачи топлива высокого давления служит для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска отработавших газов включает в себя приборы для очистки воздуха, поступающего в цилиндры двигателя и очистки отработавших газов после выпуска их из цилиндров.

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рис.6.7.

Расположенный в баке электрический топливоподкачивающий насос 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Топливоподающий насос 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насос-форсункам топлива в пределах 8,5 кгс/см 2 . Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 1 кгс/см 2 , благодаря ему снижаются пульсации давления в системе.

Из-за высокого давления впрыска в топливных системах дизелей легковых автомобилей с насос-форсунками и в некоторых системах CommonRail, топливо нагревается до такой степени, что для предотвращения повреждения топливного бака и датчика уровня топлива оно должно охлаждаться перед возвратом в бак. Топливо, возвращающееся от форсунок, проходит через охладитель 3, отдавая тепло в контуре охлаждения. Датчик температуры топлива 4 вырабатывает сигнал, поступающий в блок управления двигателем.

От фильтра топливо подается в питающую магистраль в головке блока. В питающей магистрали топливо течет по внутренним стенкам распределителя топлива 7 в направлении первого цилиндра. Через отверстия в стенках топливо подается в кольцевую полость между распределителем и стенками головки блока.

Рис. 6.7. Система питания дизельного двигателя с насос-форсунками:

1 – топливный бак; 2 – топливопровод к дополнительномуотопителю; 3 – охладитель топлива; 4 – датчик температуры топлива; 5 – ограничительный клапан в сливном трубопроводе;

6 – сливной трубопровод; 7 – распределитель топлива; 8 – трубопровод высокого давления;

9 – насос-форсунка; 10 – топливоподкачивающий насос; 11 – редукционный клапан в трубопроводе подачи топлива; 12 – обратный клапан; 13 – топливный фильтр; 14 – трубопровод низкого давления; 15 – топливоподкачивающий насос

Здесь топливо смешивается с нагретым топливом, которое выдавлено от насос-форсунок в питающую магистраль. Благодаря этому достигается одинаковая температура, а значит и одинаковое количество топлива поступающего ко всем насос-форсункам, что обеспечивает равномерную работу двигателя. Без распределителя топливо поступало бы в насос-форсунки неравномерно. Нагретое топливо, выжимаемое от насос-форсунок в питающую магистраль, продвигалось бы поступающим топливом от четвертого цилиндра в направление первого цилиндра. Из-за этого температура топлива повышалась бы от четвертого цилиндра к первому, и к насос-форсункам поступало бы различное количество топлива. Следствием этого была бы неравномерная работа двигателя и слишком высокая температура в зоне передних цилиндров.

Форсунки. Общий вид форсунки системы «коммонрейл» фирмы «Бош» показан на рис. 6.8. Она состоит из электромагнита 11 и его якоря 10, маленького шарикового управляющего клапана 8, запорной иглы 2, распылителя 3, поршня управляющего клапана 5, подпружиненного штока 9. Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см 2 , что значительно ниже давления в линии высокого давления (250…1800 кг/см 2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках «коммонрейл» электромагнит при давлении 1350 … 1800 кгс/см 2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления (рис. 6.9). Позиции на рис. 6.9 соответствуют позициям разреза форсунки на рис.6.8.

Рис. 6.8. Разрез электрогидравлической форсунки фирмы Бош:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Рис. 6.9. Принцип действия электрогидравлической форсунки:

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5 (рис.6.9, а). Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8 (рис. 6.9, b). Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер (рис. 6.9, с). Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

Топливная система дизеля предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива - легкость воспламенения при соприкосновении с горячим воздухом.

Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 - 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует.

Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 - топливные баки; 2 - кран для выпуска воздуха; 3 - фильтр тонкой очистки; 4 - форсунки; 5 ТНВД; 6 - двигатель; 7 - бачок для сбора топлива; 8 - основной топливоподкачивающий насос; 9 - фильтр грубой очистки; 10 - предпусковой топливоподкачивающий насос; 11 - топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы.

Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему.

В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива.

Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом.

Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки.

Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС.

Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть шестеренными, плунжерными (поршневыми) или коловратными (пластинчатого типа). Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов - впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость.

При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса: 1 - нагнетательный клапан; 2 - корпус насоса ручной подкачки топлива; 3 - поршень насоса ручной подкачки топлива; 4 - впускной клапан; 5 - корпус топливоподкачивающего насоса; 6, 9 - пружины; 7 - плунжер; 8 - шток; 10 - толкатель; 11 - ролик; 12 - эксцентрик кулачкового вала

Рис. Схема плунжерного топливоподкачиваюгцего насоса: 1 - нагнетательный клапан; 2 - корпус насоса ручной подкачки топлива; 3 - поршень насоса ручной подкачки топлива; 4 - впускной клапан; 5 - корпус топливоподкачивающего насоса; 6, 9 - пружины; 7 - плунжер; 8 - шток; 10 - толкатель; 11 - ролик; 12 - эксцентрик кулачкового вала

Рис. Схема коловратного топливоподкачивающего насоса:

Рис. Схема коловратного топливоподкачивающего насоса:1 - пружина редукционного клапана; 2 - редукционный клапан; 3 - перепускной клапан; 4 - пружина перепускного клапана; 5 - плавающий палец; 6 - пластина; 7 - ротор; 8 - направляющий стакан; А-В - камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком.

При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) - по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора.

При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали.

Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса.

Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом.

Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки: сетчатые, ленточно- и пластинчато-щелевые.

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем - в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

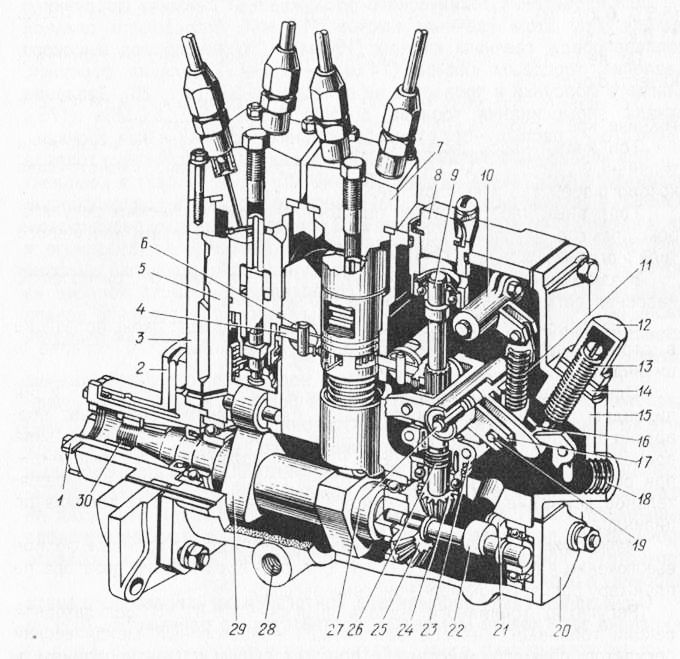

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров.

Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали.

Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления: 1,4 - продольные каналы; 2 - штуцер; 3 - нагнетательный клапан; 5 - корпус насоса; 6 - роликовый толкатель; 7 - кулачковый вал; 8 - плунжер; 9 - зубчатая рейка; 10 - поворотная втулка; 11 - возвратная пружина

Рис. Топливный насос высокого давления: 1,4 - продольные каналы; 2 - штуцер; 3 - нагнетательный клапан; 5 - корпус насоса; 6 - роликовый толкатель; 7 - кулачковый вал; 8 - плунжер; 9 - зубчатая рейка; 10 - поворотная втулка; 11 - возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом.

Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу.

В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части - центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал.

Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:

Рис. Форсунка:1 - игла распылителя; 2 - накидная гайка; 3 - распылитель; 4 - направляющий штифт; 5 - корпус форсунки; 6 - шток; 7 - пружина; 8 - втулка; 9 - регулировочный винт; 10 - кол- пачковая гайка; 11 - сетчатый фильтр; 12 - топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса wверхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное - к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

К атегория:

Техническое обслуживание дизелей

Система питания топливом дизельного двигателя

Общее устройство. Система предназначена для очистки и подачи в цилиндры дизеля распыленного топлива в необходимом для соответствующего режима работы количестве.

В систему питания топливом дизелей СМД-31 и СМД-23 входят топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос и топливный насос с регулятором и ограничителем дымления, форсунки, топливопроводы высокого и низкого давления. Унифицированы (применяются на обоих типах дизелей) фильтр грубой очистки топлива (ФТ-75), фильтр тонкой очистки топлива (ФТ-150А), форсунка 39.1112010 и ограничитель дымления.

Из бака топливо поступает в фильтр грубой очистки, где освобождается от воды и механических примесей размером более 0,09 мм. Далее с помощью топливоподкачивающего насоса оно направляется в фильтр тонкой очистки, где происходит окончательная фильтрация топлива. После этого оно поступает в топливный насос высокого давления (ТНВД), откуда по топливопроводам топливо поступает к форсункам и впрыскивается в камеру сгорания.

Дренажное топливо из первой и второй форсунок (дизель СМД-31) и из первой форсунки (дизель СМД-23) поступает во впускную трубу для промывки компрессорной части турбины, смазывания впускных клапанов и их седел, а из остальных форсунок – в бак. Избыточное топливо из

Рис. 21. Схема питания топливом дизеля СМД-31: 1 – клапан-демпфер; 2 – топливопровод перепуска избыточного топлива из головки топливного насоса; 3 – топливопровод подвода топлива от подкачивающего насоса к фильтру тонкой очистки; 4 – топливопровод слива топлива из первой и второй форсунок; 5 – впускная труба турбокомпрессора; 6 – топливопровод подвода чистого топлива к топливному насосу; 7 – фильтр тонкой очистки топлива; 8 – топливопровод слива дренажного топлива из третьей, четвертой, пятой и шестой форсунок; 9 -впускной коллектор; 10 – форсунка; 11 – трубка подвода воздуха к ограничителю дымления; 12 – топливопровод слива топлива и выпуска воздуха в бак; 13 – топливный бак; и – топливопровод от топливного бака к фильтру грубой очистки; 15 -фильтр грубой очистки; 16 – топливопровод от фильтра грубой очистки к подкачивающему насосу; 17 – подкачивающий насос; 18 – топливный насос высокого давления; 19 – топливопроводы

головки топливного насоса дизеля СМД-23 поступает на топливоподка-чивающий насос, а СМД-31 – в бак.

Фильтр ФТ-75 грубой очистки топлива предназначен для предварительной очистки топлива. Он состоит из корпуса, распределителя, фильтрующего элемента, задерживающего механические частицы размером более 0,09 мм.

Фильтрующий элемент расположен внутри пластмассового стакана, прикрепленного к корпусу кольцом с помощью стяжных болтов. Герметизация разъема стакан – корпус достигается за счет уплотни-тельного кольца. Внутри стакана находится успокоитель. Штуцер и топливопровод служат для подвода, а топливопровод 8 – для отвода топлива от фильтра.

Техническое обслуживание фильтра заключается в сливе отстоя через каждые 240 моточасов и промывке фильтрующего элемента успокоителя и корпуса через 96…1000 моточасов.

Перед проведением ТО перекройте подачу топлива к фильтру. Для слива отстоя отверните пробку и слейте отстой в емкость. После этого заверните пробку. При промывке отверните болты 9, снимите стакан. Выверните отражатель. Промойте стакан, отражатель и успокоитель. Фильтроэлемент промывайте, многократно погружая его в чистое топливо.

Запрещается очистка сетки скребком или щеткой и протирка ее ветошью!

Соберите фильтр. Болты крепления затягивайте равномерно, чтобы не деформировать стакан и не поломать прижимное кольцо.

Фильтр ФТ-150А тонкой очистки топлива предназначен для окончательной очистки топлива. Он состоит из чугунного корпуса, к которому с помощью стяжных болтов прикреплены две одинаковые секции, работающие параллельно. Секция представляет собой стакан, в котором на штуцере установлен бумажный фильтрующий элемент ЭТФ-75. Разъем корпус – стакан уплотнен кольцом. В корпусе фильтра установлены болты крепления топливопроводов. По топливопроводу топливо от подкачивающего насоса поступает к фильтрующим элементам, проходя через которые очищается, и по сверлению в корпусе и топливопроводу поступает в ТНВД.

Рис. 22. Схема системы питания топливом дизеля СМД-23: 1 – топливный насос; 2 – перепускной клапан в сборе; 3 – топливопроводы высокого давления; 4 – форсунки; 5 – топливопровод слива дренажного топлива из первой форсунки; 6 – впускная труба; 7 – топливопровод подвода чистого топлива к топливному насосу; 8 – топливопровод подвода топлива от топливоподкачивающего насоса к фильтру тонкой очистки; 9 – фильтр тонкой очистки топлива; 10 – клапан удаления воздуха (в сборе); 11 – топливопровод слива избыточного топлива и выпуска воздуха в бак; 12 – топливопровод слива дренажного топлива из второй, третьей и четвертой форсунок; 13 – впускной коллектор; 14 – трубка подвода воздуха к ограничителю дымления; 15 – топливный бак; 16 – фильтр грубой очистки топлива; 17 – топливопровод перепуска топлива из головки топливного насоса в топливоподкачивающий насос; 18 г топливопровод от фильтра грубой очистки к топливоподкачивающему насосу; 19 – топливоподкачивающий насос

Рис. 23. Фильтр грубой очистки топлива: 1 – стакан; 2 – фильтрующий элемент (отражатель); 3 – нажимное кольцо; 4 -уплотнительное кольцо; 5 и 7 – болты поворотных угольников; 6 – топливопровод подвода-топлива к фильтру; 8 – топливопровод подвода топлива к подкачивающему насосу; 9 – болт; 10 – корпус фильтра; 11 – распределитель; 12 – успокоитель; 13 – пробка отверстия для слива отстоя топлива

Техническое обслуживание заключается в сливе отстоя через 240 моточасов и замене фильтрующих элементов через 960…1000 моточасов или по необходимости при падении давления за фильтром до 0,06 МПа (0,6 кгс/см2).

Для слива отстоя выверните пробку. Сливать отстой следует в специальную емкость. После этого пробку заверните.

При замене элементов выверните пробки, слейте отстой. Установите пробки на место. Выверните стяжные болты, снимите стаканы в сборе. Снимите фильтроэлементы. Промойте стаканы чистым топливом. Установите новые фильтроэлементы. Соберите фильтр в обратной последовательности.

Удаление воздуха из топливной системы при работе дизеля и прокачке системы происходит автоматически через клапан.

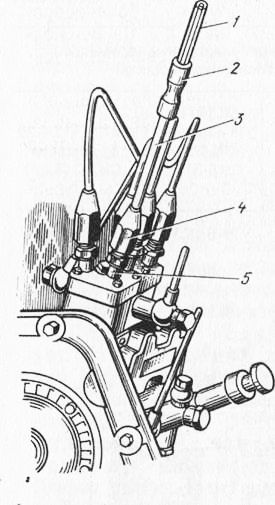

Форсунка предназначена для впрыскивания в цилиндры дизеля распыленного топлива. На дизелях СМД-31 и СМД-23 установлена форсунка 39.1112010 закрытого типа. На ее корпусе набита маркировка “39”. Форсунка состоит из корпус, специальной гайки, с помощью которой крепится распылитель, имеющий четыре несимметрично расположенных сопловых отверстия, обеспечивающих равномерное распределение топлива в камере сгорания. В связи с несимметричностью отверстий корпус распылителя строго фиксируется относительно корпуса форсунки двумя штифтами. Распылитель с помощью пружины через штангу прижимается к корпусу. Усилие затяжки пружины регулируют винтом, который фиксирован от прово-рота контргайкой. По сопряжению колпак – корпус форсунки установлена уплотнительная прокладка. Из топливного насоса через штуцер и сетчатый фильтр топливо по топливопроводу высокого давления поступает в форсунку. По каналам топливо поступает в корпус распылителя и при достижении давления 17.5…18,0 МПа (175… 180кгс/см2), преодолевая сопротивление пружины, поднимает иглу и впрыскивается в камеру сгорания. Отсечное топливо по сверлению в винте через колпак и поворотный угольник поступает в сливной топливопровод.

Рис. 24. Фильтр тонкой очистки топлива: 1 – пробка отверстия слива отстоя топлива; 2 – стяжной болт;3 – стакан; 4 – фильтрующий элемент; 5 – штуцер; 6 – корпус фильтра; 7 – топливопровод подвода чистого топлива к топливному насосу; 8 – топливопровод слива дренажного топлива из третьей, четвертой, пятой и шестой форсунок;9 – гайка; 10 – топливопровод слива топлива и выпуска воздуха в бак; 11 – клапан; 12 – пробка; 13 – топливопровод подвода топлива от топливоподкачивающего насоса; 14 – уплотнительное кольцо

Рис. 25. Форсунка: 1 – распылитель; 2 – прокладка форсунки; 3 – камера в корпусе распылителя; 4 – канал в корпусе распылителя; 5 -канал в корпусе форсунки; б – прокладка штуцера; 7 – сетчатый фильтр; 8 – штуцер; 9 – прокладка; 10 – контровочная гайка; 11 – колпак; 12 – регулировочный винт; 13 – пружина; 14 – штанга; 15 -корпус форсунки; 16 – установочный штифт; 17 – распылитель; 18 – гайка распылителя; 19 – сопловое отверстие

Техническое обслуживание форсунки заключается в периодической проверке и при необходимости регулировке давления начала впрыскивания топлива и качества его распыла. Операция проводится через 960…1000 моточасов при подготовке комбайна к уборочному сезону.

Для проведения технического обслуживания снимите форсунки с дизеля. При этом гаечным ключом (14 мм) отсоедините сливной топливопровод, гаечным ключом (19 мм) – топливопровод высокого давления, торцовым ключом (14 мм) – гайки крепления форсунок. Снимите форсунки и проверьте на приборе КИ-562. Давление начала впрыскивания топлива должно быть 17.5…18,0 МПа (175… 180 кгс/см1), распыл – без струеобразования, отсечка-четкая, звонкая.

При необходимости регулирования давления впрыскивания топлива установите форсунку в приспособление МП-1613А (входит в комплект КИ-562). Гаечным ключом (19 мм) отверните и снимите колпак форсунки, а ключом (14 мм) отверните на 2…3 оборота контргайку регулировочного винта. Снимите форсунку с приспособления и подсоедините к прибору КИ-562. Заполните каналы форсунки топливом, делая рычагом прибора 60…80 качков в минуту, до появления впрыска топлива из распылителя. Определите по показаниям манометра давление начала впрыскивания и при необходимости отрегулируйте с помощью отвертки затяжку пружины винтом.

В случае плохого распыла (при нормально отрегулированном давлении начала впрыскивания) снимите форсунку с прибора и установите на приспособление КИ-1613А. Отверните гаечным ключом (19 мм) гайку крепления распылителя и снимите распылитель. Очистите при помощи деревянного скребка иглу распылителя от нагара. Сопловые отверстия распылителя очистите с помощью приспособления, прикладываемого в ЗИП дизеля, промойте распылитель. Если отверстия не прочищаются, положите их на 5…10 мин в ванночку с керосином и снова прочистите. Убедитесь в чистоте сопрягаемых деталей и соберите форсунку в обратном порядке.

Окончательно гайку распылителя, контргайки регулировочного винта и колпака затягивайте моментом, соответственно равным 55…70 Н * м (5.5…7.0 кгс м), 20…25 Н м (2,0…2,5 кгс м), 90…110Н-М (9,0… 11,0 кгс м).

Рис. 26. Проверка и регулировка форсунки с помощью прибора КИ-562:

Рис. 27. Топливный насос высокого давления НД-22/6: 1 – шлицевая втулка привода; 2 – крышка подшипника; 3 – установочный фланец; л -зубчатое промежуточное колесо привода вращения плунжера; 5 – корпус топливного насоса; 6 – кронштейн промежуточного зубчатого колеса; 7 – секция высокого давления; 8 – пробка; 9 – вал регулятора; 10 – рычаг пружины регулятора; 11 -пружина регулятора; 12 – колпачок корректора; 13 – упор корректора; 14 – контро-вочная гайка упора; 15 – крышка регулятора; 16 – рычаг корректора; 17 – вильчатый рычаг регулятора; 18 – бонка под установку ограничителя дымления; 19 – ось серьги пружины; 20 – крышка привода; 21 – толкатель топливоподкачивающего насоса; 22 -эксцентриковый вал; 23 – ступица регулятора; 24 – зубчатое ведомое колесо; 25 -зубчатое ведущее колесо; 26 – демпферная пружина; 27 – ось вильчатого рычага регулятора; 28 – отверстие для слива масла из корпуса топливного насоса; 29 -кулачковый вал; 30 – гайка крепления шлицевой втулки

После сборки проверьте давление начала впрыскивания топлива и качество распыла.

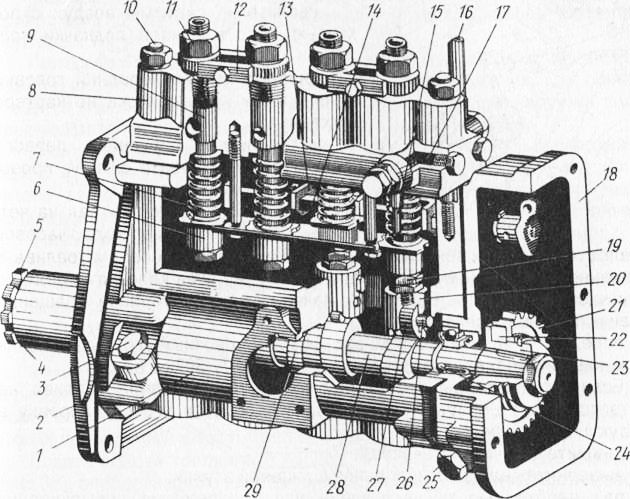

Установите форсунку на дизель, обратив внимание на наличие и техническое состояние уплотнительной прокладки (см. рис. 25). Топливный насос дизеля СМД-31. На дизеле СМД-31 установлен топливный насос НД-22/6 распределительного типа, конструкция которого представлена на рисунке 27.

Топливный насос снабжен всережимным механическим регулятором прямого действия, топливоподкачивающим насосом поршневого типа и ограничителем дымления. В алюминиевом корпусе топливного насоса имеется три полости: насосная,регуляторная и кулачкового механизма.

В насосной полости расположены две плунжерные пары, подающие в строго определенное время необходимое количество топлива в цилиндры.

Одна секция подает топливо в 1, 2 и 3-й, а другая – в 4, 5 и 6-й цилиндры. При вращении кулачкового вала плунжер совершает возвратно-поступательное и вращательное движение. Нагнетание топлива происходит при набегании кулачка на ролик толкателя, а всасывание -при сбегании с кулачка под действием возвратной пружины. Вращательное движение плунжера обеспечивает распределение топлива по цилиндрам.

Изменение (увеличение или уменьшение) подачи топлива и полное выключение насоса происходит при осевом перемещении дозатора по плунжеру регулятором через систему рычагов.

Регулятор топливного насоса дизеля СМД-31. В регуляторной секции топливного насоса расположен всережимный механический регулятор прямого действия с положительным корректированием и автоматическим обогатителем подачи топлива. Он предназначен для поддержания заданной частоты вращения коленчатого вала дизеля при изменении нагрузки, ограничения частоты вращения в пределах заданной неравномерности и обеспечения устойчивой работы дизеля на различных режимах.

На кулачковом валике топливного насоса расположена ведущая коническая шестерня, входящая в зацепление с ведомой шестерней, расположенной на валу регулятора. При вращении кулачкового вала насоса через пару этих зубчатых колес осуществляется привод регулятора.

На валу регулятора расположена ступица, с которой шарнирно соединены грузы.

Под действием грузов муфта, расположенная на ступице, имеет возможность осевого перемещения. Второй конец муфты упирается в вильчатый рычаг, находящийся на одной оси с рычагом корректора. Вильчатый рычаг, в свою очередь, с помощью системы тяг соединен с дозаторами, а рычаг корректора пружиной – с наружным рычагом управления. Ступица связана с валом регулятора демпферной пружиной. В ступице запрессован штифт, входящий в паз шайбы блокировки вала регулятора. Эта конструкция исключает возможность “разноса” дизеля при поломке демпферной пружины. Передача вращения от вала к ступице грузов через шайбу и штифт.

Рис.28. Схема управления дозаторами (вид слева при снятой крышке): 1 – втулка привода дозатора; 2 – пружина пуска; 3 – кронштейн промежуточного зубчатого колеса; 4 – рычаг поводка привода дозатора; 5 – тяга; 6 – эксцентриковый палец; 7 – фиксатор толкателя; 8 – регулировочная тяга

При увеличении частоты вращения муфта под действием центробежной силы грузов перемещается вверх и, поворачивая вильчатый рычаг и рычаг корректора, растягивает пружины, в результате чего дозаторы устанавливаются в положение меньшей подачи. При снижении частоты вращения происходит обратное движение, т. е. дозаторы перемещаются в положение большей подачи.

На рисунке 28 приведена схема управления дозаторами (вид слева при снятой крышке). Под действием пружины перемещается рычаг корректора, установленный в пружинах вильчатого рычага с зазором и соединенный с ним серьгой с помощью оси, переводя дозаторы в момент пуска дизеля в положение увеличенной подачи топлива.

Топливоподкачивающий насос ТНВД дизеля СМД-31 установлен на корпусе топливного насоса с помощью двух шпилек и гаек. Он предназначен для подачи топлива от бака к фильтру тонкой очистки и ручной прокачки системы питания дизеля. Привод от эксцентрикового вала через ролик.

Насос состоит из чугунного корпуса, в горизонтальной расточке которого находится поршень, прижатый к штоку пружиной, упирающейся вторым концом в пробку. На одной оси с поршнем в расточке корпуса установлен роликовый толкатель. В расточках нижней части корпуса размещены впускной и выпускной клапаны, прижатые к седлам пружинами и пробками. На топливоподкачи-вающем насосе закреплен насос ручной подкачки топлива, с помощью которого из системы питания топливом дизеля удаляется воздух.

Рис. 29. Топливоподкачивающий насос ТНВД дизеля СМД-31: 1 и 6 – болты поворотного угольника; 2 – топливопровод отвода топлива; 3 – корпус топливоподкачивающего насоса; 4 – седло клапана; 5 – топливопровод подвода топлива; 7 – цилиндр насоса ручной подкачки; 8 – рукоятка насоса ручной подкачки; 9 – крышка цилиндра; 10 – пробка клапана; 11 – впускной клапан; 12 – пружина клапана; 13 – выпускной клапан; 14 – шток поршня; 15 – толкатель поршня; 16 – ось толкателя; 17 – стопорное кольцо; 18 – ролик толкателя; 19 – втулка штока; 20 -пружина поршня; 21 – пробка пружины

Рис. 30. Ограничитель дымления и его установка на дизель СМД-31: 1 и 18 – контровочные гайки; 2 – ось подвижного упора; 3 – рычаг корректора; 4 упорный винт выключения подачи топлива насосом; 5 – упорный винт ограничителя максимального скоростного режима дизеля; 6 – подвижной упор; 7 – пружина подвижного упора; 8 – пружина ограничителя дымления; 9 – корпус ограничителя дымления; 10 – крышка ограничителя дымления; 11 – диафрагма; 12 – рабочая полость; 13 – трубка подвода воздуха от впускного коллектора; 14 – шток; 16 -крышка регулятора; 17 гайка

Ограничитель дымления устанавливают на топливный насос для обеспечения экологической чистоты работы дизеля (уменьшение дымности отработавших газов) и повышения экономичности дизеля на переходных режимах работы. Конструкция ограничителя дымления представлена на рисунке 30.

Ограничитель состоит из корпуса, диафрагмы, штока, связанного с диафрагмой. На конце штока расположен подвижной упор, качающийся на оси.

При разгоне дизеля (перемещение рычага управления в сторону увеличения подачи топлива) пружина через шток и подвижной упор ограничивает перемещение рычага корректора в сторону увеличения цикловой подачи топлива. Ограничение перемещения рычага корректора происходит до момента достижения заданного давления наддувочного воздуха. Усилие от этого давления воздуха, поступающего из ресивера по трубке в полость пневматического корректора, воспринимается диафрагмой. Последняя под действием давления наддувочного воздуха, преодолевая усилие пружины, перемещает шток в сторону регулятора и отводит подвижной упор от рычага корректора, снимая ограничение увеличения цикловой подачи топлива, максимальное значение которой регулируют на стенде.

В связи с тем что смазывание топливного насоса принудительное (циркуляционное), осуществляемое от смазочной системы дизеля, его техническое обслуживание заключается в периодической (через 960… 1000 моточасов) проверке на безмоторном стенде и при необходимости регулировке эксплуатационных параметров топливного насоса.

После снятия насоса с дизеля его необходимо протереть ветошью, смоченной в чистом дизельном топливе, установить на стенд, залить в корпус 100…120 мм3 масла и провести следующую подготовку:

– закрепить насос на стенде. Свободный ход в соединительной муфте допускается не более 1°;

– отключить ограничитель дымления, для чего ввернуть корпус 9 до упора в крышку 16 регулятора;

– соединить стендовую систему питания с топливоподкачивающим насосом, не затягивая полностью гайку штуцера подвода топлива к насосу;

– прокачать образовавшуюся топливную систему до появления струи сплошного (без пузырьков воздуха) топлива из-под незатянутого штуцера подвода топлива, после чего гайку штуцера затянуть;