Показания дад на холостом ходу. Что такое датчик абсолютного давления и почему он ломается

Датчики и генераторы импульсов регистрируют рабочее состояние двигателя (например, частоту вращения) и задающие значения параметров (например, положение педали акселератора). Они преобразуют физические величины в электрические сигналы. Работа современного автомобиля с электронным управлением с обратной связью или без обратной связи без высокоточных и быстродействующих датчиков была бы немыслимой.

Рис. 41 Датчик температуры охлаждающей жидкости двигателя. 1 - уплотнительное кольцо, 2 - резьба, 3 - электрические выводы, 4 - корпус датчика, 5 - измеряющее сопротивление, 6 - охлаждающая жидкость.

Применение в автомобилях

Датчики и приводы представляют собой средства взаимодействия (интерфейсы) между электронными блоками управления, как блоками, обрабатывающими информацию, и автомобилем с его сложными управлением, тормозами, шасси и бортовыми функциями, как, например, электронная система курсовой устойчивости (ESP) и кондиционер. Как правило, контур интерфейса в датчике преобразует сигналы таким образом, чтобы они могли быть обработаны в ЭБУ.

Поскольку датчики находятся где-то в глубине моторного отсека или где-то еще в автомобиле, они по большей части ведут свою обособленную жизнь. Кроме того, тот факт, что их размеры постоянно становятся меньше, означает, что они все менее заметны. Более того, современная тенденция заключается в стремлении “спрятать” датчики в блоках, в результате чего техническое значение последних возрастает, а общая стоимость уменьшается. Хорошими примерами таких блоков являются педаль акселератора со встроенным датчиком положения педали, композитный сальник коленчатого вала с датчиком частоты вращения и модульный блок массового расходомера воздуха с нитью термоанемометра.

С другой стороны, датчики должны удовлетворять все повышающимся требованиям, касающимся как их стоимости, так и функций. Чем большее влияние выходной сигнал датчика оказывает на мощность двигателя и крутящий момент, одновременно с влиянием на эмиссию вредных веществ с ОГ, управляемость автомобиля, безопасность и надежность, тем они должны быть более точными.

В соответствии с этими жесткими требованиями датчики будущего будут “думающими”. Это означает, что электронная схема датчика будет объединяться с оценочными алгоритмами (вычислительной обработкой), сложными регулировочными функциями и там, где это возможно, функциями самокалибровки.

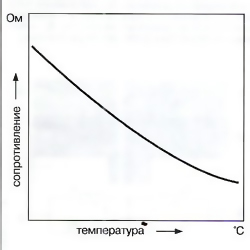

Рис. 42 Кривая характеристики датчика с отрицательным температурным коэффициентом (NTC).

Рис. 42 Кривая характеристики датчика с отрицательным температурным коэффициентом (NTC).

Датчики электронной системы управления дизелей

В следующих ниже параграфах представлены датчики, применяющиеся в настоящее время в системах управления дизелей.

Будущее, таким образом, видится в интегрировании в системы управления новых датчиков, которые позволят обеспечить соответствие с более строгими правилами по эмиссии вредных веществ с ОГ и постоянное диагностирование (бортовая диагностика OBD - On-Board Diagnostics) с выводом информации.

Это будут датчики состава ОГ и будут включать не только уже известные кислородные датчики (у- зонды), применяемые в бензиновых двигателях, но также и датчики давления и температуры ОГ.

Температурные датчики с положительным (РТС) и отрицательным (NTC) температурными коэффициентами

Применение

Такие температурные датчики устанавливаются в различных местах автомобиля, в зависимости от их назначения.

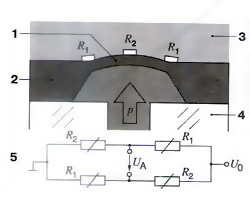

Рис. 43 Микросхема микрометрического датчика давления DS-LDF4 (схема сопротивлений). 1 - диафрагма, 2 - кремниевый чип, 3 - зона разрежения, 4 - стекло (пирекс - боросиликатное стекло), 5 - мост Уитстона; р - измеряемое давление, U„-напряжение питания, Uм- измеряемое напряжение, R1 - измеряющие резисторы (работают на сжатие), R2- измеряющие резисторы (работают на растяжение).

Рис. 43 Микросхема микрометрического датчика давления DS-LDF4 (схема сопротивлений). 1 - диафрагма, 2 - кремниевый чип, 3 - зона разрежения, 4 - стекло (пирекс - боросиликатное стекло), 5 - мост Уитстона; р - измеряемое давление, U„-напряжение питания, Uм- измеряемое напряжение, R1 - измеряющие резисторы (работают на сжатие), R2- измеряющие резисторы (работают на растяжение).

Датчик температуры охлаждающей жидкости двигателя

Этот датчик устанавливается в контуре системы охлаждения двигателя и измеряет роль индикатора теплового состояния двигателя (рис 41). Информация датчика позволяет системе управления адаптироваться к температуре двигателя. Диапазон измеряемых температур датчиком составляет -40 - +130”С.

Датчик температуры воздуха

Этот датчик устанавливается во впускном тракте двигателя и измеряет температуру воздуха на впуске. В координации сдатчиком давления наддува датчик температуры воздуха может быть использован для точного измерения массового расхода воздуха, поступающего в двигатель. Кроме того, установочное значение для контура обратной связи (например, в системе рециркуляции ОГ, регулировании давления наддува) может быть адаптировано как функция температуры. Диапазон измеряемых температур датчиком находится в пределах от -40 до +120°С.

Датчик температуры масла в двигателе

Сигнал от датчика температуры масла используется при определении интервала между техническими обслуживаниями. Диапазон измеряемых температур датчиком составляет -40 - +170°С.

Датчик температуры топлива

Этот датчик устанавливается в ступени низкого давления топливной системы. Температура топлива является важным фактором для точного определения величины цикловой подачи. Диапазон измеряемых температур датчиком составляет -40 - +120°С.

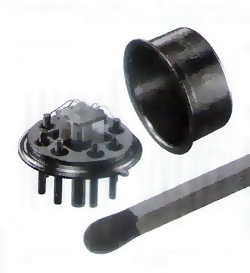

Рис. 44 Чувствительный элемент микромеханического датчика давления DS-LDF4 (конструкция). 1 - провод, 2 - опорное разрежение, 3 - электрические выводы в стеклянной заделке, 4 - чувствительный элемент (чип) с электронной схемой, 5 - стеклянное основание, 6 - крышка, 7 - соединение для измеряемого давления (р).

Рис. 44 Чувствительный элемент микромеханического датчика давления DS-LDF4 (конструкция). 1 - провод, 2 - опорное разрежение, 3 - электрические выводы в стеклянной заделке, 4 - чувствительный элемент (чип) с электронной схемой, 5 - стеклянное основание, 6 - крышка, 7 - соединение для измеряемого давления (р).

Устройство и принцип работы

В зависимости от условий применения температурные датчики существуют в различных формах и вариантах. Термозависимый полупроводниковый измеряющий резистор монтируется внутри корпуса датчика. Это или тип датчиков с отрицательным температурным коэффициентом (NTC - Negative Temperature Coefficient), или с положительным температурным коэффициентом (РТС - Positive Temperature Coefficient).

Электрическое сопротивление резисторов в этих датчиках при увеличении температуры, соответственно, или уменьшается (NTC), или увеличивается (РТС). Измерительный резистор устанавливается в цепи с напряжением питания 5 В, а напряжение, измеряемое в цепи,следовательно, зависит от температуры. Это напряжение через аналого-цифровой преобразователь (АЦП) подается в ЭБУ и является, таким образом, мерой температуры данного датчика. В памяти ЭБУ двигателя хранится характеристика, с помощью которой определяется температура по каждому сигналу напряжения (рис. 42).

Микромеханические датчики давления

Рис. 45 Чувствительный элемент микромеханического датчика давления наддува DS-LDF4.

Применение

Датчик давления во впускном коллекторе и/или датчик давления наддува

Датчик давления наддува обычно устанавливается непосредственно на впускном коллекторе между турбокомпрессором и двигателем. Он измеряет абсолютное давление во впускном коллекторе (2-400 кПа, или 0,02-4,0 бар). Действительное измерение осуществляется по отношению к разрежению в коллекторе, а не к давлению окружающей среды. Это позволяет проводить точное измерение массового расхода воздуха, и поэтому регулирование турбокомпрессора может осуществляться в соответствии с режимом работы двигателя.

Датчик атмосферного давления

Датчик атмосферного давления может быть установлен в ЭБУ или в другом месте в моторном отсеке двигателя. Сигнал этого датчика используется для высотной коррекции установочных величин в контурах с обратной связью (например, для системы рециркуляции ОГ или регулирования давления наддува Это позволяет компенсировать разницу в атмосферном давлении при работе на различных высотах. Датчик атмосферного давления измеряет абсолютное давление в диапазоне 60-115 кПа (0,6-1,15 бар).

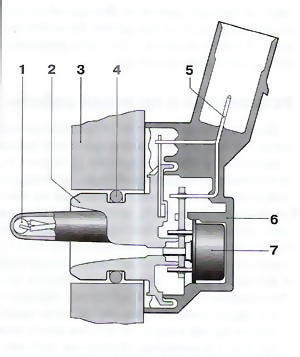

Рис. 46 Конструкция микромеханического датчика давления наддува DS-LDF4. 1 - датчик температуры (NTC), 2 - корпус датчика, 3 - стенка впускного коллектора, 4 - уплотнительное кольцо, 5 - электрический вывод, 6 - крышка корпуса, 7 - чувствительный элемент.

Рис. 46 Конструкция микромеханического датчика давления наддува DS-LDF4. 1 - датчик температуры (NTC), 2 - корпус датчика, 3 - стенка впускного коллектора, 4 - уплотнительное кольцо, 5 - электрический вывод, 6 - крышка корпуса, 7 - чувствительный элемент.

Датчики давления масла и топлива

Датчики давления масла устанавливаются в масляном фильтре и измеряют абсолютное давление. Эта информация используется для определения нагрузки двигателя, что требуется для изображения на экране монитора. Диапазон измеряемого давления от 50 до 1000 кПа (0,5-10,0 бар).

Высокое сопротивление чувствительного элемента датчика по отношению к измеряемой среде означает, что он может быть использован также для измерения давления топлива в ступени низкого давления топливной системы. Датчик устанавливается или в топливном фильтре, или на нем. Его сигнал используется для отслеживания степени загрязнения топлива. Диапазон измеряемого давления 20-400 кПа (0,2-4,0 бар).

Устройство и конструкция

Измеряющий элемент является сердцем микромеханического датчика давления (рис. 44) и состоит из кремниевого чипа (2 на рис. 43), внутри которого микромеханическим способом вставлена тонкая диафрагма (1). На диафрагме расположены четыре измеряющих резистора (R, и Д.), электрическое сопротивление которых изменяется, когда к диафрагме прикладывается давление. Чувствительный элемент на стороне электронной схемы закрыт и герметически уплотняется крышкой, которая заключает внутри себя зону опорного разрежения (рис. 44 и 45). В датчик давления может быть также вмонтирован температурный датчик (1 на рис. 46), сигналы которого могут оцениваться отдельно. Преимущество такого устройства заключается в том, что требуется только один корпус датчика для измерения как температуры, так и давления.

Рис. 47 Характеристика микромеханического датчика давления наддува.

Принцип работы

Диафрагма чувствительного элемента может выгибаться на несколько микрон (10 -1000 мкм) в зависимости от прилагаемого к ней давления. Возникающее в результате механическое растяжение вызывает изменение сопротивления четырех измеряющих резисторов, закрепленных на диафрагме (пьезорезистивный эффект).

Эти измеряющие резисторы установлены на кремниевом чипе, так что когда диафрагма деформируется из-за приложения давления, электрическое сопротивление двух резисторов увеличивается, а сопротивление двух других резисторов уменьшается. Поскольку резисторы являются частью моста Уитстона (5 на рис. 43), то при изменении величины сопротивления изменяется напряжение на концах измерительных резисторов и вместе с этим измеряемое напряжение U A , которое, таким образом, становится мерой величины давления, приложенного к диафрагме.

Использование мостовой схемы позволяет генерировать более высокое измеряемое напряжение, чем это было бы возможно в схеме с одним резистором. Мост Уитстона, следовательно, позволяет получить более высокий уровень чувствительности датчика. Сторона диафрагмы, на которой установлены элементы электронной схемы и на которую не действует давление, находится под воздействием опорного разрежения (2 на рис. 2 с. 44) и, таким образом, датчик измеряет абсолютное давление.

Электронная схема формирования сигнала встроена в чип и служит для усиления напряжения моста, компенсации температурных колебаний и линеаризации кривой характеристики давления. Выходное напряжение, составляющее величину 0-5 В, через электрические выводы датчика (5 на рис. 46) подается на ЭБУ, в котором рассчитывается величина давления посредством запрограммированной характеристической кривой (рис. 47).

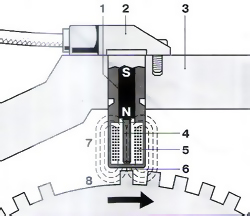

Рис. 48 Индуктивный датчик частоты вращения. 1 - постоянный магнит, 2 - корпус датчика, 3 - блок цилиндров двигателя, 4 - магнитный сердечник, 5 - электромагнитная обмотка, 6 - воздушный зазор, 7 - магнитное поле, 8 - задатчик угловых импульсов (зубчатый диск) с отметчиком - пропуском зубьев.

Рис. 48 Индуктивный датчик частоты вращения. 1 - постоянный магнит, 2 - корпус датчика, 3 - блок цилиндров двигателя, 4 - магнитный сердечник, 5 - электромагнитная обмотка, 6 - воздушный зазор, 7 - магнитное поле, 8 - задатчик угловых импульсов (зубчатый диск) с отметчиком - пропуском зубьев.

Индуктивные датчики частоты вращения и положения вала

Применения

Датчики частоты вращения используются для определения: угла положения коленчатого вала (положения поршней двигателя); положения плунжера электромагнитного клапана, управляющего ТНВД распределительного типа.

Частота вращения рассчитывается по частоте сигнала датчиков. Выходной сигнал от датчика частоты вращения является одним из самых важных в системе электронного управления двигателя.

Устройство и принцип работы

Датчик устанавливается непосредственно напротив ферромагнитного зубчатого диска - задатчика угловых импульсов (8 на рис. 1), от которого его отделяет небольшой воздушный зазор. Датчик имеет сердечник из магнитомягкого железа (4), который заключен в электромагнитную обмотку (5). Сердечник соединен также с постоянным магнитом (1), и магнитное поле проходит через сердечник и зубчатый диск - задатчик импульсов (8). Интенсивность магнитного потока, проходящего через обмотку, зависит от того, находится ли датчик напротив зуба на диске или напротив промежутка (пропуска зубьев). Поскольку магнитный поток концентрируется зубьями диска, что приводит к увеличению магнитного потока через обмотку, то при подходе пропуска зубьев он ослабевает. Следовательно, при вращении зубчатого диска возникают колебания магнитного потока, которые, в свою очередь, генерируют синусоидальные колебания напряжения в электромагнитной обмотке, пропорциональные скорости изменения магнитного потока (рис. 48). Амплитуда колебаний переменного напряжения увеличивается строго пропорционально увеличению скорости вращения зубчатого диска (от нескольких мВ до 100 В). Для генерирования достаточного уровня сигнала требуется, по крайней мере, 30 мин -1 .

Рис. 49 Сигнал от индуктивного датчика частоты. 1 - выступ (зуб), 2 - промежуток между выступами, 3 - установочная отметка.

Рис. 49 Сигнал от индуктивного датчика частоты. 1 - выступ (зуб), 2 - промежуток между выступами, 3 - установочная отметка.

Количество зубьев на задатчике угловых импульсов зависит от конкретного применения. Например, в системе автоматического управления двигателя с электромагнитным клапаном управления подачей топлива обычно используется задатчик с числом зубьев 60, хотя при этом два зуба отсутствуют (8 на рис. 48) и диск, таким образом, имеет 58 зубьев. Очень большой пропуск зубьев (8) устанавливается для определения положения коленчатого вала и служит как отметка для синхронизации в ЭБУ.

Существует другой вариант задатчика угловых импульсов, который имеет один зуб на цилиндр. Следовательно, в случае четырехцилиндрового двигателя задатчик имеет четыре зуба и, соответственно, генерируются четыре импульса на один оборот зубчатого диска.

Геометрия зубьев задатчика и магнитного сердечника должны соответствовать друг другу. Электронная схема в ЭБУ преобразует синусоидальное напряжение, которое характеризуется четко меняющимися амплитудами, в среднеквадратичный сигнал с постоянной амплитудой для его оценки в микропроцессоре ЭБУ.

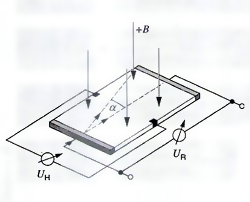

Рис. 50 Чувствительный элемент датчика Холла. U H - напряжение Холла, U R - напряжение на чувствительном элементе, B- магнитная индукция, a - отклонение электронов магнитным полем.

Рис. 50 Чувствительный элемент датчика Холла. U H - напряжение Холла, U R - напряжение на чувствительном элементе, B- магнитная индукция, a - отклонение электронов магнитным полем.

Датчики Холла

Применения

Распределительный вал двигателя вращается в два раза медленнее коленчатого вала. При движении данного поршня к ВМТ угловое положение распределительного вала является индикатором того, является ли это тактом сжатия или тактом выпуска. Датчик фазы положения распределительного вала обеспечивает этой информацией ЭБУ.

Устройство и принцип работы

В датчике углового положения вала используется эффект Холла. На задатчике угловых импульсов, закрепленном на распределительном валу, имеются выступы (зубья) из ферромагнитного материала и, когда один из этих выступов проходит мимо токоведущего чувствительного элемента (чипа) датчика, его магнитное поле направляет электроны чипа в вертикальном направлении, как это показано на рис. 50. В результате появляется сигнал напряжения (напряжение Холла), который направляется в ЭБУ как информация о рабочем цикле в цилиндре №1. Выходное напряжение датчика находится в диапазоне милливольт и не зависит от относительной скорости между датчиком и зубчатым диском. Перед отправлением сигнала он оценивается вычислительным контуром, встроенным в датчик.

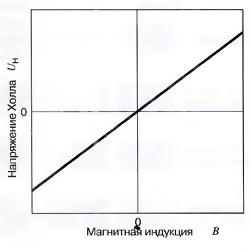

Рис. 51 Характеристика чувствительного элемента датчика Холла.

Рис. 51 Характеристика чувствительного элемента датчика Холла.

Дифференцирующий принцип Холла

Кроме обычных датчиков Холла применяются также так называемые дифференцирующие чувствительные элементы Холла. Они состоят их двух чувствительных элементов Холла, которые пространственно смещены один от другого, и выходной сигнал в этом случае пропорционален разнице в плотности магнитных потоков в измеряемых точках. Преимущества дифференцирующего принципа лежат в более широком диапазоне значений воздушного зазора и в хорошем качестве температурной компенсации. Одно обстоятельство, которое следует принимать во внимание для таких датчиков Холла, заключается в необходимости обеспечения более высокой точности при их установке в точке измерения, а также необходимость применения двухрядного зубчатого диска для генерирования сигнала в каждом датчике Холла.

Датчик Холла стержневого типа

Чувствительный элемент такого датчика Холла расположен непосредственно на полюсе постоянного магнита. При прохождении ферромагнитного элемента магнитный поток в датчике изменяется, а вместе с ним и выходное напряжение датчика.

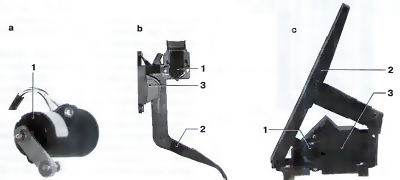

Рис. 52 Варианты датчиков положения педали акселератора. а - датчик PWG3 положения педали акселератора, b -модуль FMP1 педали акселератора подвесного типа, с -модуль FMP1 педали акселератора вертикального типа. 1 - датчик, 2 - педаль акселератора, 3 - кронштейн педали.

Цифровые выходные сигналы

Цифровые выходные сигналы также могут быть получены в датчиках Холла.

Датчики положения педали акселератора

Применение

В современных системах электронного управления двигателей желания водителя (например, для ускорения или поддержания постоянной скорости движения) не передаются системе управления двигателя тросом Боудена или другой механической передачей. Вместо этого датчик положения педали акселератора (также называется датчиком хода педали PWG) регистрирует данное положение педали и передает эту информацию в ЭБУ.

![]() Рис. 53 Характеристика датчика положения педали акселератора с дополнительным потенциометром. 1 - потенциометр 1 (главный потенциометр), 2 - потенциометр 2 (50% напряжения).

Рис. 53 Характеристика датчика положения педали акселератора с дополнительным потенциометром. 1 - потенциометр 1 (главный потенциометр), 2 - потенциометр 2 (50% напряжения).

Устройство и работа

Сердцем датчика положения педали акселератора является потенциометр, напряжение на концах которого является функцией положения педали. Расчет положения педали в ЭБУ осуществляется с помощью запрограммированной в ЭБУ характеристики. Второй (резервный) датчик используется в диагностических целях и, в случае необходимости, для выполнения некоторых равнозначных функций. Существуют два варианта датчиков:

- Выключатель минимальной частоты вращения холостою хода и включения пониженной передачи при разгоне (kick-down). Даже при очень малых перемещениях педали акселератора выключатель минимальной частоты вращения холостого хода изменяет свое рабочее состояние от "сигнала минимальной частоты вращения холостого хода" до "сигнала полной нагрузки". В случае автомобилей с автоматической коробкой переключения передач используется второй выключатель, который может выдавать сигнал "kick-down".

- Второй потенциометр. На всех рабочих режимах второй, дополнительный, потенциометр используется, чтобы обеспечить половину напряжения первого потенциометра ("Сдвоенный фактор потенциометра 2") (Рис. 53).

Датчики педали акселератора устанавливаются или индивидуально (а на рис. 52), или как полный модуль (Ь и с на рис. 52), где никаких регулировок между установкой педали акселератора и датчиком не требуется.

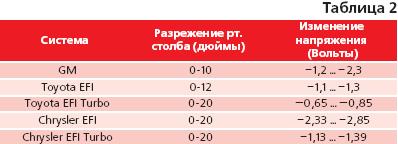

Рис. 54 Схема массового расходомера воздуха HFM5 с пленочным термоанемометром. 1 - выводы электрического разъема, 2 - измерительный патрубок или корпус воздушного фильтра, 3 - вычислительный контур (гибридная схема), 4 - вход воздуха, 5 - чувствительный элемент датчика, 6 - выход воздуха, 7 - обводной канал, 8 - корпус датчика.

Рис. 54 Схема массового расходомера воздуха HFM5 с пленочным термоанемометром. 1 - выводы электрического разъема, 2 - измерительный патрубок или корпус воздушного фильтра, 3 - вычислительный контур (гибридная схема), 4 - вход воздуха, 5 - чувствительный элемент датчика, 6 - выход воздуха, 7 - обводной канал, 8 - корпус датчика.

Массовый расходомер воздуха HFM5 с пленочным термоанемометром

Применение

Для обеспечения оптимального процесса сгорания, которое необходимо для выполнения норм выброса вредных веществ, определяемых законодательством, требуется точный массовый расход воздуха в зависимости от режима работы двигателя.

Особенно это касается легковых автомобилей, где требуется установка датчика, который может точно измерять величину массового расхода воздуха, подаваемого в цилиндры двигателя. Такая высокая точность необходима для определения величины пульсаций и обратных токов воздуха, возникающих в результате открытия и закрытия впускных и выпускных клапанов. Точность измерения не должна при этом зависеть от изменений температуры воздуха на впуске. Все эти условия выполняются массовым расходомером воздуха HFM5 с пленочным термоанемометром.

Устройство и конструкция

Измерительный патрубок вмонтирован в массовый расходомер воздуха HFM5 с пленочным термоанемометром (2 на рис. 54), который в зависимости от требуемого двигателем расхода воздуха имеет различные диаметры (диапазон расхода воздуха 370-970 кг/ч). Он устанавливается во впускном канале за воздушным фильтром. Возможен также вариант встроенного измерительного патрубка, который устанавливается внутри воздушного фильтра.

Воздух, входящий во впускной коллектор, обтекает чувствительный элемент датчика (5), который вместе с вычислительным контуром (3) является основным компонентом датчика HFM5.

Для нанесения компонентов чувствительного элемента на основание полупроводниковой печатной платы и компонентов вычислительного контура на керамическое основание применяется метод осаждения из паровой фазы. Эта технология позволяет получить очень компактную конструкцию датчика. Входящий воздух проходит через обводной канал (7) за чувствительным элементом датчика. Чувствительность датчика при наличии сильных пульсаций потока может быть улучшена применением соответствующей конструкции обводного канала, при этом определяются также и обратные токи воздуха. Датчик HFM5 соединяется с ЭБУ через выводы (1).

Рис. 55 Сигнал напряжения датчика HFM5 как функция массового расхода воздуха, обтекающего датчик.

Рис. 55 Сигнал напряжения датчика HFM5 как функция массового расхода воздуха, обтекающего датчик.

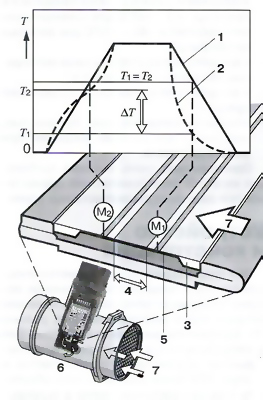

Рис. 56 Принцип измерения

массового расхода воздуха пленочным термоанемометром.

1 - профиль температуры при отсутствии потока воздуха, 2 - профиль температуры

при наличии потока воздуха, 3 - чувствительный элемент датчика, 4 - зона

нагрева,

5 - диафрагма датчика, 6 - датчик HFM5 с измерительным патрубком, 7 - поток

воздуха.

М1, М2 - точки измерения, Т1, Т2- значения температуры в точках измерения М1, и

М2,

ДТ - перепад температур.

Принцип работы

Массовый расходомер воздуха HFM5 с пленочным термоанемометром является “тепловым датчиком”. Ниже дается описание принципа его работы.

Микромеханическая диафрагма датчика (5 на рис. 56) на чувствительном элементе (3) нагревается центральным нагревающим резистором. При этом имеет место резкое падение температуры на каждой стороне зоны нагрева (4).

Распределение температуры по диафрагме регистрируется двумя температурозависимыми резисторами, которые устанавливаются симметрично до и после нагревающего резистора (точки измерения М 1 и М 2). При отсутствии потока воздуха на впуске температурная характеристика 1 (рис. 56) одинакова на каждой стороне измерительной зоны (Т 1 = Т 2). Как только поток воздуха начинает обтекать чувствительный элемент датчика, распределение температуры по диафрагме меняется (характеристика 2).

На стороне входа воздуха температурная характеристика является более крутой, поскольку входящий воздух, обтекающий эту поверхность, охлаждает ее. Вначале на противоположной стороне (сторона, наиболее близко расположенная к двигателю) чувствительный элемент датчика охлаждается, но затем воздух, подогреваемый нагревательным элементом, нагревает его. Изменение в температурном распределении (дельта Т) приводит к перепаду температур между точками измерения М 1 и М 2 .

Тепло рассеивается в воздухе и, следовательно, температурная характеристика чувствительного элемента датчика является функцией массового расхода воздуха. Разница температур, таким образом, есть мера массового расхода воздуха и при этом она не зависит от абсолютной температуры протекающего потока воздуха. Кроме этого, разница температур является направленной. Это означает что массовый расходомер не только регистрирует количество входящего воздуха, но также и его направление.

Благодаря очень тонкой микромеханической диафрагме датчик имеет очень высокую динамическую чувствительность (<15 мс), фактор исключительной важности, особенно если имеют место большие пульсации входящего воздуха.

Разница сопротивлений в точках измерения М 1 и М 2 преобразуется встроенным в датчик вычислительным (гибридной схемой) контуром в аналоговый сигнал напряжением 0-5 В. Такой уровень напряжения подходит для обработки сигналов в ЭБУ. Используя характеристику датчика (рис. 55), запрограммированную в ЭБУ, измеренное напряжение преобразуется в величину, представляющую массовый расход воздуха (кг/ч). Форма кривой характеристики является такой, что диагностические устройства, встроенные в ЭБУ, могут определять такие нарушения, как обрыв цепи.

В датчик HFM5 может также быть вмонтирован температурный датчик для выполнения вспомогательных функций. Он располагается в пластмассовом корпусе и не является обязательным для измерения массового расхода воздуха.

В этой статье речь пойдёт о том, как проверить ДАД (датчик абсолютного давления) и исправность его цепей. А также в конце статьи выложу видео проверки.

Датчик абсолютного давления является основным датчиком в системе управления двигателем.

Все процессы в двигателе зависят от массы воздуха, попавшей в камеры сгорания. Именно поэтому единственным рычагом управления двигателем в руках (вернее ногах ) водителя является педаль акселератора.

А на что влияет правая нога водителя? Правильно! На подачу воздуха в двигатель. То есть, педалью “газа” мы просто регулируем подачу воздуха. И всё.

На этом этапе влияние человека на работу двигателя заканчивается и всё переходит в “руки” системы управления двигателем. И первоочередным заданием этой системы является подсчёт массы воздуха, который мы запустили во впускной коллектор. От этого расчёта зависят все последующие действия ЭБУ, предпринимаемые для управления двигателем.

Вот для этих целей и применяется датчик абсолютного давления во впускном коллекторе. Он измеряет давление в коллекторе и “мозги” по этим данным вычисляют массу воздуха, проходящую через впускной коллектор в двигатель.

Но так как важна именно масса воздуха, а не объём, то в паре с ДАД обязательно устанавливается датчик температуры воздуха, поступающего в цилиндры. Это необходимо, потому что теплый и холодный воздух имеют разную плотность, а от плотности, как известно, зависит масса тела или газа.

Но датчик температуры воздуха мы рассматривали в , а в этой остановимся исключительно на датчике абсолютного давления.

Так это всё описывается в литературе и мануалах. Но моё мнение выглядит несколько иначе. Он предназначен не для расчёта массы воздуха (это рассчитывается программно), а для определения нагрузки на двигатель. Ниже я об этом напишу.

Из всего вышесказанного можно сделать вывод, что ДАД является мега важным датчиком в системе управления двигателем и иногда требует диагностики, как и все остальные датчики.

Как проверить ДАД самостоятельно

Если быть до конца честным, то стоит отметить, что датчик имеет мега надёжную конструкцию и очень редко выходит из строя. Но, к сожалению, таких лестных слов я не могу сказать о его проводке. По крайней мере на Шевроле Лачетти.

Я не знаю через какое место и у кого вылезла идея сделать таким образом проводку такого важного датчика. Дело в том, что два из двух проводов питания датчика имеют на своём пути сщалки, что со временем может попить не мало крови у бедного владельца автомобиля.

Поэтому при проверке ДАД необходимо уделить большее внимание именно проводке, а не самому датчику.

Чем можно проверить ДАД?

Способов проверки много, но нам нужны только простейшие и без специального оборудования. Правильно? Я думаю – да!

Поэтому остаётся только два варианта:

- при помощи компьютерной диагностики

- при помощи мультиметра

Как проверить ДАД компьютерной диагностикой

Всё, что нужно для самостоятельной компьютерной диагностики, на простом языке изложено в рубрике

Данным способом можно довольно таки просто оценить состояние датчика.

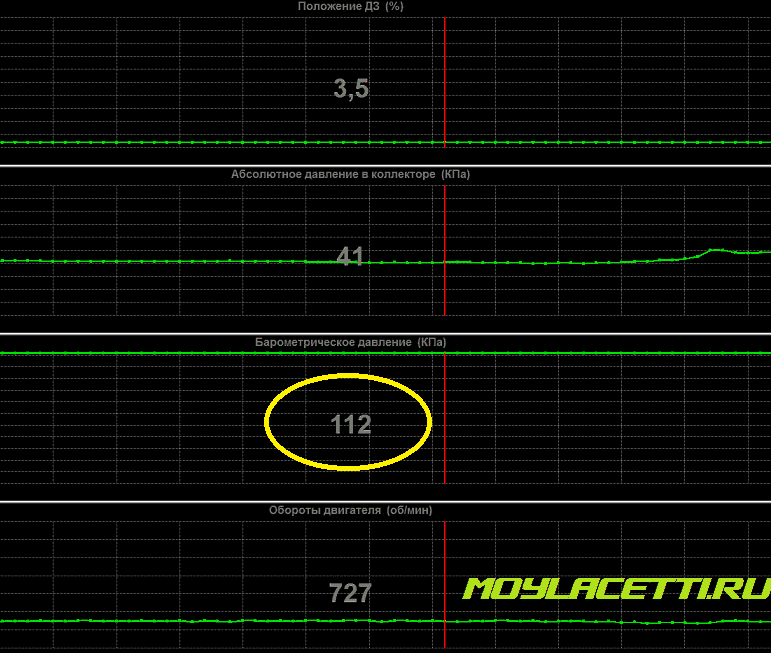

Тут нужно обратить внимание на два параметра – барометрическое давление и абсолютное давление в коллекторе. Почему два?

Потому что ДАД не совсем ДАД

Он измеряет не только абсолютное давление в коллекторе, но и давление в окружающей среде. Это необходимо для того, чтобы двигатель адекватно работал не только в обычной местности, но и, допустим, в горной, где атмосферное давление уменьшается по мере увеличения высоты. А разное атмосферное давление оказывает разное влияние на процессы в двигателе, поэтому ЭБУ должен знать это самое давление, чтобы применять те или иные коррекции в управлении двигателем.

Этот параметр мы чуть ниже затронем. А сейчас начнём проверку ДАД по графикам диагностики.

Когда двигатель не запущен, тогда давление в коллекторе равняется атмосферному, что можно увидеть на графиках

Как видим, так оно и есть. Значит на этом этапе всё в порядке.

На запущенном двигателе в режиме холостого хода во впускном коллекторе давление падает практически на 70% и должно составлять 30-35 кПа

При нажатии педали акселератора давление в коллекторе неизбежно возрастает. Поэтому ДАД должен об этом сигнализировать. Если заслонка открыта на большой угол при действующей нагрузке на двигатель (разгон, движение в гору и т.п.), то давление в коллекторе возрастёт до атмосферного

Если ДАД при нажатии на педаль акселератора под нагрузкой практически не изменяет своих показаний или делает это с большим запаздыванием, то следует обязательно разобраться в причине такого поведения, так как это является неисправностью. Например, обороты двигателя при интенсивной нагрузке поднялись уже больше 2000 об/м, а ДАД на это не реагирует, показывая заниженное давление в коллекторе, то это не нормально.

Примечание: При нажатии педали газа на холостом ходу и при отсутствии нагрузки на двигатель (кондиционер, обогрев заднего стекла и т.п.) заниженные показания (22-25 кПа) являются адекватными. Так и должно быть! Попробую на простом языке объяснить. При нажатии педали газа происходит резкий всплеск показаний – это отработал ДАД на изменение условий в коллекторе и двигатель ещё не успел раскрутится и “забрать” в себя воздух, вошедший через приоткрытую заслонку.

Затем двигатель набрал обороты и ему легко вращаться и развивать обороты дальше, так как ему ничего не мешает (нет нагрузки). Чем больше у него обороты, тем больше он засасывает в себя воздух, создавая ещё большее разрежение в коллекторе, так как мы заслонку открываем не полностью, а лишь для поддержания оборотов, каких хотим.

При нагрузке (трогаемся, разгоняемся, вкл. кондиционер) условия работы меняются. Двигателю уже не так легко развивать обороты и он это делает медленнее и не успевает всосать в себя вошедший воздух. Из-за этого повышается давление в коллекторе. Мы жмем педаль ещё сильнее, требуя от двигателя оборотов, он тужится и развивает обороты медленно. В итоге мы открываем заслонку полностью и в коллекторе становится почти атмосферное давление. То есть, чем выше давление в коллекторе, тем двигателю тяжелее. Это и есть ничто иное, как “датчик нагрузки на двигатель”, а не “датчик для расчёта массы воздуха”, о чём я писал выше.

Вот ещё интересный момент. Только здесь ДАД показывает очень завышенное барометрическое давление, которое по его мнению составляет аж 112 кПа. Хотя на нашей планете было зафиксировано максимальное давление 108 кПа!

Ясно, что датчик показывает не правдивые показания и это нужно устранять. Первым делом при таких симптомах необходимо проверить и зачистить массу от ЭБУ к двигателю. У Шевроле Лачетти она находится под стартером. Вот тут написано про .

Как проверить датчик абсолютного давления мультиметром

Проверка ДАД мультиметром состоит из нескольких частей:

- проверка сопротивления проводов от блока управления до датчика

- проверка напряжений на датчике

- проверка напряжения на датчике в режиме холостого хода

В первую очередь необходимо прозвонить три провода от ДАД к ЭБУ. В 80% случаев именно на этом этапе обнаруживается проблема.

Фото процесса я не делал, так как всё снял на видео, в котором можно это всё посмотреть.

Опишу просто суть проверки.

Отключаем отрицательный вывод аккумуляторной батареи.

От колодки ЭБУ к колодке ДАД идут три провода, которые нам необходимо проверить:

- 1 – масса (А)

- 2 – сигнальный (В)

- 3 – питание +5 В (С)

Для проверки проводки ДАД необходимо выставить омметр в режим измерения сопротивления до 200 Ом и подключить щупы в таком порядке:

- к 1-му контакту колодки ДАД и к 13-му контакту колодки ЭБУ

- ко 2-му контакту колодки ДАД и к 75-му контакту колодки ЭБУ

- к 3-му контакту ДАД и к 50-му контакту колодки ЭБУ

Во всех этих случаях сопротивление должно быть минимальным, а при дёргании жгута проводки руками – сопротивление не должно изменяться. Если значения показаний изменяются, то это значит, что в проводке присутствует не надёжный контакт и необходимо разделать жгут проводов и найти проблемное место.

Если на этом этапе проблема не обнаружена, тогда необходимо замерить напряжения на датчике.

Для этого подключаем обратно колодку ЭБУ, колодку ДАД и вывод АКБ.

Включаем зажигание, но двигатель не запускаем.

Переводим мультиметр в режим измерения постоянного напряжения до 20 В.

Подключаем “минусовой” щуп мультиметра к первому контакту датчика абсолютного давления, а “плюсовой” щуп к третьему контакту. Если щупы не влазят в разъём, то можно воспользоваться обычными канцелярскими скрепками, вставив их в разъём, а к ним подключить наши щупы.

Вольтметр должен показывать напряжение примерно 4,9 В. Это значит, что питание на датчик приходит.

Затем подключаем “плюсовой” щуп ко второму контакту, а второй щуп оставляем в первом.

Напряжение должно составлять примерно 3.5 – 4 В, если Вы находитесь не в горах

Запускаем двигатель. На прогретом двигателе в режиме холостого хода и с выключенными потребителями (кондиционер, подогрев заднего стекла, фары и т.п.) напряжение должно быть примерно около 1 В. При открытии дроссельной заслонки, напряжение должно повышаться, а затем понижаться.

Также необходимо проверить трубку от датчика к впускному коллектору на забитость и наличие конденсата. А сам штуцер на коллекторе проверить на забитость маслом из системы вентиляции картера

Если трубка продувается, проводка целая, питание приходит, а ДАД работает не корректно, либо, вообще, не работает, то скорее всего ему пора на свалку.

Реакцию датчика можно проверить ещё одним способом. Для этого включаем зажигание, подключаем вольтметр к первому и второму контакту ДАД, отключаем трубку датчика от коллектора и подключаем к ней медицинский шприц. При движении поршня шприца, датчик должен на это реагировать, что можно увидеть по изменяющемуся напряжению на мультиметре.

Вот это и все простые манипуляции, которые помогут проверить ДАД и выявить проблемы в его проводке.

Вот видео, как проверить ДАД

Предыдущий параметр диагностики автомобиля –

В.Яковлев

Общие сведения

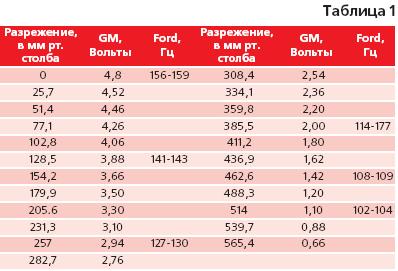

Датчик абсолютного давления (ДАД) устанавливается в задроссельной зоне впускного коллектора и используется в электронных системах автоматического управления автомобильным двигателем (ЭСАУ-Д) в качестве задатчика его нагрузки. ДАД применяется также для определения массы топлива по объемному расходу воздуха. Этот способ дешевле в реализации по сравнению с непосредственным измерением расхода воздуха с помощью массметра, но менее точен. В некоторых ДАД используется и как измеритель атмосферного давления, который нужен для адаптации ЭСАУ-Д к перепадам высоты над уровнем моря или изменениям погоды. Измерение атмосферного давления производится при включенном зажигании, но при неработающем двигателе. Тогда при езде в горах приходится специально останавливаться и перезапускать двигатель для адаптации ЭСАУ-Д к новой высоте.Выпускаются и сдвоенные датчики (рис. 1). Барометрический вход сдвоенного датчика остается открытым, и на него подается атмосферное давление, а вход датчика по разрежению соединяется вакуумным шлангом с впускным коллектором.

Диагностика датчика абсолютного и атмосферного давления

Обычно к разъему сдвоенного датчика подходят три провода: общий, питание +5 В от ЭСАУ-Д, выход датчика. Для диагностирования сдвоенного датчика используется следующее оборудование: автомобильный мультиметр и осциллограф; Breakout box-устройство для наблюдения сигналов, без которого приходится нарушать изоляцию проводки для подключения измерительных приборов, что нежелательно; ручной вакуумный насос.На рис. 2 показано подключение мультиметра к сдвоенному датчику BP/MAP фирмы GM с помощью перемычек.

Тестирование производится при включенном зажигании и неработающем двигателе. Ручной помпой на датчик подается разрежение, выходной электрический сигнал должен измеряться в соответствии с табл. 1.

Информацию о разрежении в зависимости от конструкции датчика несет величина выходного напряжения или его частота. Исправный датчик на холостом ходу ДВС имеет разрежение в выпускном коллекторе 436,9-539,7 мм рт. столба, т.е. датчик фирмы GM должен иметь выходной сигнал величиной 1,62...0,88 В; датчик фирмы FORD -в диапазоне 109...102 Гц.

В табл. 2 приведены величины испытательных разрежений и соответствующие им величины изменения выходных сигналов датчиков различных автомобилей.

При проведении диагностики датчика абсолютного давления нужно выполнить следующие операции:

отсоединить вакуумный шланг, а на его место присоединить вакуумный насос, подключить к выводам датчика автомобильный мультиметр (см. рис. 2);Включить зажигание, произвести замер выходного сигнала, соответствующего атмосферного давления;

подать разрежение вакуумным насосом, согласно таблице 2, изменить(измерить?) значение выходного напряжения и сравнить его с табличным.

Датчики давления с частотным выходом проверяются с помощью осциллографа. Фронты сигнала должны быть короткими и вертикальными, амплитуда сигнала - от 0 до напряжения питания +5 В, сигнал в форме меандра.

После проведения диагностики следует убедиться, что вакуумный шланг подключен к штуцеру впускного коллектора и датчику герметично. Шланг должен быть без изгибов, в которых могут скапливаться испарения влаги и пары топлива, искажающие показания датчика.

Неисправность датчика абсолютного и атмосферного давления ведет к ухудшению характеристик при езде и потере топливной экономичности.

Датчик абсолютного давления - это составная часть электронной системы управления двигателем. Именно он реагирует на малейшие изменения давлений во впускном тракте. руководствуясь показаниями данного датчика, обеспечивает нормальный запуск и работу двигателя внутреннего сгорания как в городских, так и загородных условиях.

Из чего состоит данная деталь?

Датчик (ВАЗ) состоит из нескольких деталей. К ним относится схема повторной обработки сигнала, преобразователь, который снабжён специальный чувствительным элементом, а также многие корпусные детали. Вообще, сам элемент очень надёжный, сломаться он может только в крайнем случае. Ниже мы рассмотрим те самые ситуации, из-за которых эта запчасть выходит из строя.

Датчик абсолютного давления во и его неисправности

В зависимости от того, каким образом работает электронная система управления двигателем (есть ли в ней или нет), данный элемент может прийти в непригодность по самым разным причинам, которые приводят к переключению режима работы ДВС на аварийный. В худшем случае из-за неисправностей данной детали мотор вовсе не заводится. Вообще, главным источником таких неприятностей является плохое соединение между датчиком и входным штуцером.

Нередко бывает так, что двигатель переходит в аварийный режим по причине закошенного трубопровода. Последняя запчасть имеет очень гибкую конструкцию. Поэтому, если датчик абсолютного давления сломался, внимательно проверьте состояние трубопровода.

Кроме этого, одной из причин неисправностей данной детали является сломанный Он сильно взаимосвязан с прибором абсолютного давления (оба могут быть объединены в одно целое), поэтому поломка может возникнуть сразу у двух деталей.

Реже всего бывают случаи, когда датчик абсолютного давления сам приходит в неисправность, причём все остальные детали электронного блока управления мотором продолжают функционировать. В таком случае необходимо отправить автомобиль на диагностику и проверить состояние данного элемента. Кстати, этот процесс можно сделать и без обращения на СТО. Достаточно подсоединить провод к штуцеру и далее при включенном двигателе контролировать выходной сигнал датчика.

Почему может возникнуть поломка?

Чаще всего неисправности данной запчасти возникают из-за разгерметизированного вакуумного шланга, который может быть либо не подключён к датчику МАП, либо просто повреждён. Ещё поломка может случиться из-за которое произошло в электронной цепи сигнала датчика. Кроме этого, проблема может оказаться в обрыве массы. И самая большая причина - это неисправность всего электронного блока управления двигателем. В таком случае нужно всё делать с помощью специалистов и ни в коем случае не ремонтировать систему своими руками (если, конечно, вы не опытный механик). Такое случается очень редко, но всё же риск поломки есть у каждого автомобиля.

Неисправности в датчике абсолютного давления: основные признаки

У многих водителей возникает такая проблема, как слишком большой расход топлива. В поиске причины можно разобрать и собрать весь автомобиль, однако очень часто виной всему является небольшой по размерам датчик электронной системы управления работой бензинового двигателя – датчик абсолютного давления. Если он сломается полностью, что бывает не так уж часто, машина может вообще не завестись и не поехать. Однако, при частичных неисправностях последствия могут быть самыми разнообразными, так что повышение расхода топлива – только одна из них.

Чтобы в случае возникновения подобной ситуации не пришлось долго морочиться с автомобилем, мы решили подробно ознакомить Вас с особенностями функционирования датчика абсолютного давления и научить распознавать основные признаки его неисправности. Также, остановимся на вопросе о том, как правильно осуществить проверку датчика и в чем может заключаться его ремонт.

Как устроен и в чем заключается принцип работы датчика абсолютного давления?

Итак, датчик абсолютного давления . о котором мы сегодня будем говорить, установлен во впускном коллекторе автомобиля. Данные, которые он получает во время работы автомобильного механизма, передаются на электронную систему управления двигателем. Эта информация служит для того, чтобы можно было рассчитать плотность воздуха в коллекторе и определить его массовый расход. Нужно это все для оптимизирования процессов образования и сгорания смеси топлива и воздуха, которая и приводит в движение автомобиль. Этот датчик является хорошей альтернативой привычного для всех расходометра воздуха, а в некоторых автомобилях датчик абсолютного давления используется вместе с ним.

Но почему же датчик давления, который устанавливается во впускном коллекторе, еще называют датчиком абсолютного давления? Дело в том, что он показывает давления воздуха в коллекторе соотнося его с вакуумом, то есть, абсолютом.

Стоит отметить, что на автомобилях с бензиновыми двигателями с турбонадувом очень часто вместе с датчиками абсолютного давления проводится установка датчиков, которые измеряют давление наддува. Последний устанавливается между турбокомпрессором и впускным коллектором, выполняя роль регулировщика давления необходимого для потребностей двигателя наддува. Более того, если говорить о двигателях TSI, которые имеют двойной наддув, то на них стандартно устанавливается три датчика для измерения давления: один во впускном трубопроводе, второй для измерения давления наддува и третий во впускном коллекторе, о котором мы и говорим. А вот в двигателях с турбонаддувом, которые работают на дизеле, устанавливается только датчик наддува. Но не смотря не то, что три названные датчики выполняют разные функции, все они имеют идентичную конструкцию.

Стоит отметить, что на автомобилях с бензиновыми двигателями с турбонадувом очень часто вместе с датчиками абсолютного давления проводится установка датчиков, которые измеряют давление наддува. Последний устанавливается между турбокомпрессором и впускным коллектором, выполняя роль регулировщика давления необходимого для потребностей двигателя наддува. Более того, если говорить о двигателях TSI, которые имеют двойной наддув, то на них стандартно устанавливается три датчика для измерения давления: один во впускном трубопроводе, второй для измерения давления наддува и третий во впускном коллекторе, о котором мы и говорим. А вот в двигателях с турбонаддувом, которые работают на дизеле, устанавливается только датчик наддува. Но не смотря не то, что три названные датчики выполняют разные функции, все они имеют идентичную конструкцию.

Знакомимся с конструкцией датчика абсолютного давления

На сегодняшний день существует две технологи производства датчиков описываемого типа. Это микромеханическая и толстопленочная. Первая из них считается более прогрессивной, поскольку позволяет получать более точные данные относительно ситуации в коллекторе, поэтому и большая часть датчиков на современных автомобилях и произведены непосредственно по микромеханической технологии. Конструкцию микромеханического датчика абсолютного давления составляет измерительный элемент . который в свою очередь состоит из:

Диафрагмы, которая непосредственно и изготавливается по микромеханической технологии;

Четырех тензорезисторов, которые устанавливаются на диафрагме.

Для того, чтобы датчик мог дать точную информацию о соотношения давления в коллекторе и в вакууме, в нем по одну сторону диафрагмы располагается небольшая камера с вакуумом, тогда как с другой стороны на диафрагму воздействует воздух, находящийся во впускном коллекторе. Существуют также конструкции, где воздух воздействует не непосредственно на диафрагму, а на специальный защитный гелевый слой, через который поступает такая же точная информация, как и без него. Плюс использования гелевого слоя – это возможность в разы продлить срок службы самой диафрагмы и датчика давления в целом.

Для того, чтобы датчик мог дать точную информацию о соотношения давления в коллекторе и в вакууме, в нем по одну сторону диафрагмы располагается небольшая камера с вакуумом, тогда как с другой стороны на диафрагму воздействует воздух, находящийся во впускном коллекторе. Существуют также конструкции, где воздух воздействует не непосредственно на диафрагму, а на специальный защитный гелевый слой, через который поступает такая же точная информация, как и без него. Плюс использования гелевого слоя – это возможность в разы продлить срок службы самой диафрагмы и датчика давления в целом.

Сам чувствительный элемент находится непосредственно в корпусе датчика. Также, кроме него здесь может устанавливаться еще один абсолютно независимый датчик для определения температуры воздуха. По этой причине название «датчик абсолютного давления» иногда продолжают словосочетанием «и температуры воздуха».

Каким образом датчик получает данные о давлении воздуха?

Схема, по которой можно понять всю суть функционирования датчика абсолютного давления, является достаточно простой даже для далеких от физики и механики людей:

1. Поскольку на диафрагму, как главный чувствительный элемент датчика, с одной стороны действуют потоки воздуха коллектора, под их давлением она изгибается.

2. Происходит механическое растяжение диафрагмы, которые приводит к тому, что тензорезисторы меняют сопротивление. Если употреблять более профессиональные слова, происходит пьезорезистивный эффект.

3. Вместе с сопротивлением тензорезисторов, а вернее пропорционально ему, происходит изменение напряжения.

4. Поскольку тензорезисторы соединяются между собой по мостовой схеме, они являются очень чувствительными. Также усиливает это мостовое напряжение и электрическая схема чипа, который стоит в датчике. На выходе датчика напряжение может колебаться от 1 до 5В.

5. На основании того, какой показатель выходного напряжения передается на электронный блок управления, и происходит оценка уровня давления во впускном клапане в целом. Чем выше показатель напряжения, тем выше показатель давления.

Если не заводить автомобиль, то уровень давления во впускном коллекторе будет таким же, как и уровень атмосферного давления. Но вот поскольку при работающем двигателе закрывается дроссельная заслонка и приходят в движение поршни, то и во впускном коллекторе создается разряжение или же вакуум. Если же заслонку поднять, то даже при работающих поршнях давление все-равно сравняется с атмосферным. Стоит также отметить, что датчик давления в впускном коллекторе может быть двух типов:аналоговым

и цифровым.

Первый вырабатывает аналоговый сигнал напряжения, который не всегда можно точно считать. А вот уже на цифровых устанавлена дополнительная схема, которая позволяет переобразировать аналоговый сигнал в цифровой.

Если не заводить автомобиль, то уровень давления во впускном коллекторе будет таким же, как и уровень атмосферного давления. Но вот поскольку при работающем двигателе закрывается дроссельная заслонка и приходят в движение поршни, то и во впускном коллекторе создается разряжение или же вакуум. Если же заслонку поднять, то даже при работающих поршнях давление все-равно сравняется с атмосферным. Стоит также отметить, что датчик давления в впускном коллекторе может быть двух типов:аналоговым

и цифровым.

Первый вырабатывает аналоговый сигнал напряжения, который не всегда можно точно считать. А вот уже на цифровых устанавлена дополнительная схема, которая позволяет переобразировать аналоговый сигнал в цифровой.

Типичные неисправности датчика абсолютного давления и их первые признаки

Возникновение неисправностей в датчике абсолютно давления может привести либо к тому, что электронный блок управления перейдет на аварийный режим работы, либо же двигатель вообще перестанет запускаться. К счастью, современные конструкции этих датчиков являются очень надежными, поэтому даже при неправильной его работе вина чаще всего заключается не в самом устройстве, а в неправильности его подключения.

Наиболее распространенной причиной нарушения функционирования датчика давления во впускном коллекторе специалисты называют неисправность в соединении входного штуцера датчика и внутреннего объема впускного коллектора. Зачастую разряжается гибкий трубопровод, который их соединяет. Довольно частыми являются случаи, когда штуцер впускного коллектора или же трубопровод «закоксовываются». Из вышеописанного можем заключить, что при выполнении проверки датчика абсолютного давления, обязательно нужно внимательно осмотреть и трубопровод, выяснить, нет ли неисправностей в нем.

Бывают случаи, когда полную замену датчика абсолютного давления приходится выполнять исключительно из-за того, что в неисправность приходит температурный датчик. Дело в том, что во многих моделях конструкции этих двух датчиков как бы объединены и не способны функционировать в отдельности друг от друга. Но все же случатся, что причина неработающего датчика кроется в самом датчике. Чтобы определить, так ли это, приходится проводить его полноценную проверку. Как именно ее нужно проводить, мы более подробно расскажем Вам в отдельном разделе.

Бывают случаи, когда полную замену датчика абсолютного давления приходится выполнять исключительно из-за того, что в неисправность приходит температурный датчик. Дело в том, что во многих моделях конструкции этих двух датчиков как бы объединены и не способны функционировать в отдельности друг от друга. Но все же случатся, что причина неработающего датчика кроется в самом датчике. Чтобы определить, так ли это, приходится проводить его полноценную проверку. Как именно ее нужно проводить, мы более подробно расскажем Вам в отдельном разделе.

Какая бы причина не скрывалась за неисправной работой датчика абсолютного давления, понять это мы сможем по некоторым признакам, которые находят проявление непосредственно в работе самого автомобиля. Наиболее «заметными» и важными из них являются таковые:

Повышения расхода топлива. То есть, датчик может показывать, что с давлением в коллекторе все хорошо, но на самом деле оно может сильно опуститься, в результате чего сгорать будет не воздушно-топливная масса, а практически только топливная;

Динамика разгона заметно ухудшиться, при чем отмечать этот факт Вы будете даже при езде на заранее прогретом автомобиле;

Из выхлопной трубы будет выступать очень сильный запах бензина;

Даже в теплую погоду и даже в прогретой машине может появляться белесый дым;

Во время прогревания движка очень долго не падают обороты;

При переключении между передачами автомобиль реагирует рывками;

Нестабильная работа двигателя, шумность его работы (очень часто может напоминать гул).

Таким образом, если Вы заметили такого рода «непривычное поведение» своего железного коня, в первую очередь стоит проверить, в каком состоянии находится датчик абсолютного давления в коллекторе. Понять, исправен он или нет, проще всего можно благодаря обычной поэтапной проверке, с инструкцией которой предлагаем Вам ознакомиться ниже.

Инструкция для поэтапной проверки датчика абсолютного давления

То, в какой именно последовательности следует проводить проверку датчика абсолютного давления, в многом зависит от типа его конструкции. Поскольку в разных моделях автомобилей они могут быть разными, то для Вас мы подготовили наиболее обобщенную инструкцию, которая затрагивает все типы датчиков. Итак, для проверки Вас будут нужны следующие приспособления:

Обычный вакуумный манометр;

Вольтметр (то есть, тестер);

Вооружившись всем этим можно приступать к поэтапному выполнению следующих указаний:

1. Чтобы провести проверку датчика, который относится к аналоговому типу, возьмите переходник и подсоедините его к вакуумному шлагу между впускным коллектором и датчиком давления. К переходнику подключается манометр.

2.

Запускаем двигатель и даем ему немного времени поработать на холостом ходу. В том случае, если Вы отметите, что в коллекторе разряжение не превышает показателя в 529 мм рт. ст. то следует очень внимательно проверить состояние вакуумного шланга. Убедитесь, что на нем нет повреждений или перегибов, из-за которых может утрачиваться значительная часть воздуха. Важное значение имеет и то, насколько правильно установлен ремень привода распределительного вала. Еще одной причиной, по которой будет в разы снижаться показатель уровня разряжения – это различные дефекты диафрагмы датчика (они могут быть как заводскими, так и следствием неправильной эксплуатации).

2.

Запускаем двигатель и даем ему немного времени поработать на холостом ходу. В том случае, если Вы отметите, что в коллекторе разряжение не превышает показателя в 529 мм рт. ст. то следует очень внимательно проверить состояние вакуумного шланга. Убедитесь, что на нем нет повреждений или перегибов, из-за которых может утрачиваться значительная часть воздуха. Важное значение имеет и то, насколько правильно установлен ремень привода распределительного вала. Еще одной причиной, по которой будет в разы снижаться показатель уровня разряжения – это различные дефекты диафрагмы датчика (они могут быть как заводскими, так и следствием неправильной эксплуатации).

3. Получив все нужные показатели манометра можем заменить его на вакуумный насос. С его помощью необходимо поднять уровень разрежения до показателя в 55-560 мм рт. ст. и сразу же прекращаем откачку. Если датчик исправен, то такой уровень разрежения он будет отображать как минимум на протяжении 25-30 секунд. В противном случае датчик придется менять.

4. Если же Вам необходимо осуществить проверку датчика абсолютного давления, который относится к цифровому типу, необходимо будет воспользоваться тестером, предварительно переключив его на измерение напряжения.

5. В автомобиле включаем зажигание. Ищем контакты питания и заземления. К нашему вольтметру необходимо подключить провод, который соединяется с сигнальным контактом проверяемого датчика. Если он работает нормально, то напряжение относительно массы в среднем будет находиться в пределах 2,5 В. Если же есть какие-то неисправности – оно может быть и выше и ниже этого показателя.

6. Переключаем тестер на работу в режиме тахометра. Нам необходимо отсоединить от датчика давления вакуумный шланг. Положительный вывод тахометра подсоедините к сигнальному проводу, а вот отрицательный – к проводу заземления. При нормальной работе тахометр покажет результат в 4400-4850 об/мин.

7. Далее Вам снова понадобиться вакуумный насос, который необходимо подключить к шлангу датчика давления. Попробуйте проследить, каким будет показатель тахометра, если насосом постоянно изменять разрежение в датчике. При нормальной работе датчика, разрежение будет стабильным, так же как и показатели используемого прибора.

8. После отключения вакуумного насоса показатель тахометра должен остановиться на промежутке между 4400 и 4900 об/мин. Если показатель вашего датчика давления отклоняется от указанных цифр – он неисправен.

Разобравшись с причиной плохой работы автомобиля нужно приступать к ее устранению. Если неисправность прячется в каких-то деталях, дополняющих датчик, то сам прибор можно оставить. Однако, если проверка указала непосредственно на его неправильную работу – приступаем к замене датчика абсолютного давления.

Можно ли отремонтировать датчик абсолютного давления и как это сделать?

Ну что же, сломался датчик и что же ним делать? Конечно, можно попытаться отремонтировать, однако сразу отмети, что на подобные манипуляции его конструкция не рассчитана. Любые действия подобного рода Вам придется проводить на собственный страх и риск, что многих, конечно же, не останавливает. Дело в том, что стоимость нового датчика на сегодняшний день составляет довольно крупную сумму денег, которая колеблется в районе 1 тысячи гривен, поэтому выложить такие деньги за самое маленькое устройство автомобиля способен не каждый. Если дело не в самом датчике абсолютного давления – тогда действовать можно смелее, поскольку замену различных соединений можно проводить без опаски.

Ну что же, сломался датчик и что же ним делать? Конечно, можно попытаться отремонтировать, однако сразу отмети, что на подобные манипуляции его конструкция не рассчитана. Любые действия подобного рода Вам придется проводить на собственный страх и риск, что многих, конечно же, не останавливает. Дело в том, что стоимость нового датчика на сегодняшний день составляет довольно крупную сумму денег, которая колеблется в районе 1 тысячи гривен, поэтому выложить такие деньги за самое маленькое устройство автомобиля способен не каждый. Если дело не в самом датчике абсолютного давления – тогда действовать можно смелее, поскольку замену различных соединений можно проводить без опаски.

Для тех, кто действительно не готов на приобретение нового устройства и все же готов отремонтировать датчик абсолютного давления, мы поделимся опытом одного из автомобилистов-любителей. Итак, начать нужно с того, что датчик, отображающий абсолютное давление, снимается с автомобиля. Далее с ним необходимо провести следующие манипуляции:

1. При помощи ножа или другого острого предмета аккуратно снимаем с датчика крышку и проверяем, где именно прячется неисправность датчика.

2. При наличии ржавчины или других загрязнений на контактах устройства, их обязательно нужно тщательно и аккуратно очистить. Также, не забудьте проверить, насколько хорошо подсоединены все провода, возможно причина неисправности кроется в них. После чистки не забудьте просушить.

3. После хорошей чистки датчик рекомендуется полностью залить силиконовым герметиком и оставить сушиться на батареи.

4. По прошествии хотя бы суток можем забирать наш датчик из батареи и обратно одевать на него крышку. Ее стыки можно также заделать при помощи того же герметика.

5. Отправляется в гараж к своему автомобилю и устанавливаем датчик абсолютного давления на его законное место. Пробуем завести автомобиль и проверяем эффективность наших работ. Если авто завелось ровно и быстро –можем констатировать, что у нас все получилось. В противном случае любые дополнительные рекомендации будут бесполезными, придется отправляться в магазин за новым устройством.

Но как бы там ни было, оставлять подобную проблему без внимания нельзя. Даже если Ваш автомобиль продолжает работать при неисправном датчике, рано или поздно двигатель все равно может заклинить, или же произойдет не менее фатальная поломка любой другой части автомобильного механизма. Поэтому, постарайтесь предотвратить не желаемые последствия заранее и привести датчик абсолютного давления в коллекторе в исправное состояние. Приятной Вам езды без лишних хлопот и растрат топлива!

http://auto.today